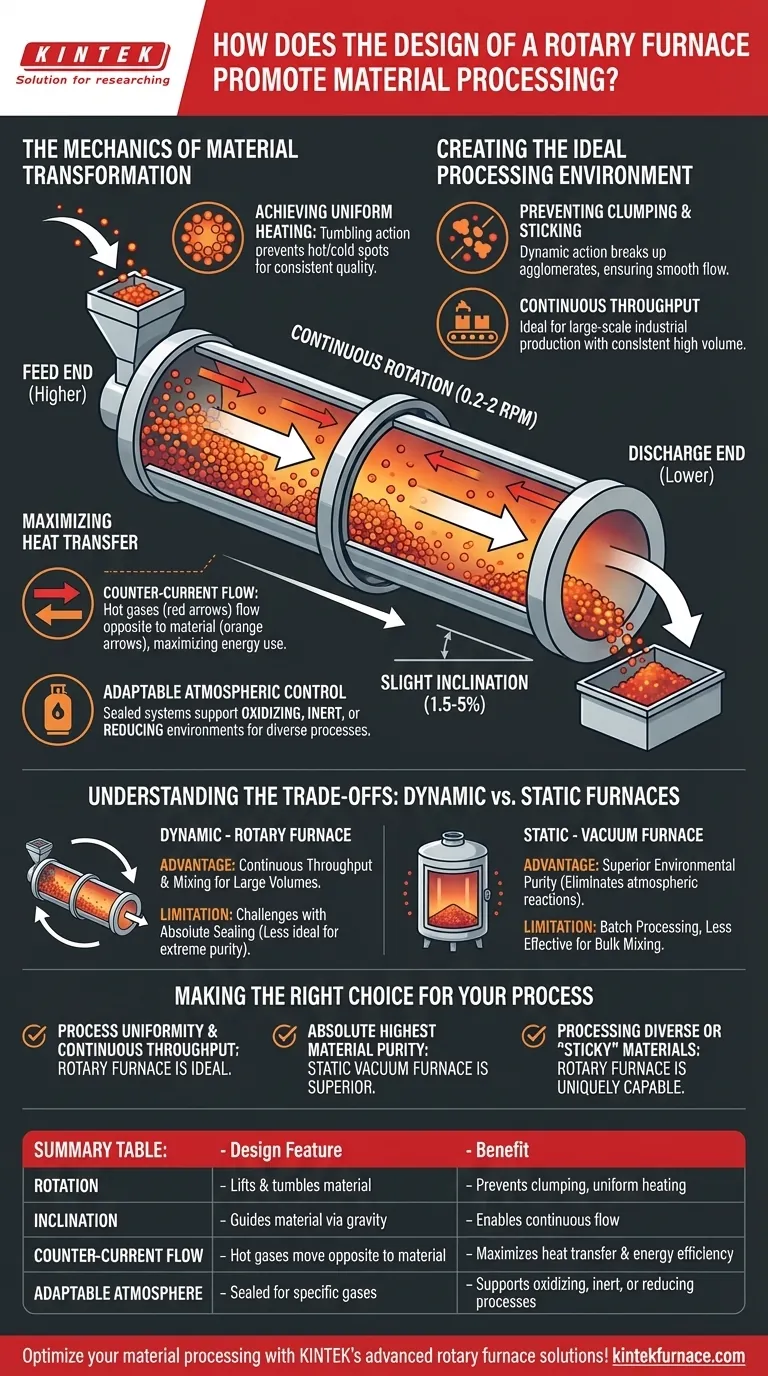

Essentiellement, la conception d'un four rotatif favorise le traitement des matériaux grâce à deux principes mécaniques fondamentaux : la rotation continue et une légère inclinaison vers le bas. Cette combinaison crée un environnement dynamique qui transporte, mélange et chauffe uniformément le matériau lorsqu'il se déplace de l'extrémité d'alimentation à l'extrémité de décharge, assurant un traitement thermique constant et efficace.

Le génie du four rotatif ne réside pas seulement dans sa capacité à chauffer le matériau, mais dans sa conception qui permet de manipuler physiquement ce matériau tout au long du processus. Cette manipulation active empêche les problèmes courants tels que les points chauds et l'agglomération, assurant un niveau d'uniformité que les fours statiques ne peuvent pas égaler.

La mécanique de la transformation des matériaux

Un four rotatif est bien plus qu'un simple tube chauffé. Ses éléments de conception spécifiques sont conçus pour résoudre les défis clés du traitement des matériaux en vrac, depuis l'assurance que chaque particule est traitée de manière égale jusqu'à la maximisation de l'efficacité énergétique.

Le rôle de l'inclinaison et de la rotation

Le corps du four est un long cylindre incliné, généralement entre 1,5 % et 5 %. Cette légère pente utilise la gravité pour guider en continu le matériau de l'extrémité d'alimentation plus élevée à l'extrémité de décharge plus basse.

Simultanément, le cylindre tourne lentement, généralement entre 0,2 et 2 tours par minute. Cette rotation soulève et fait tomber le matériau, garantissant que de nouvelles surfaces sont constamment exposées.

Assurer un chauffage uniforme

L'action de culbutage constante est essentielle pour obtenir une température uniforme dans tout le lit de matériau. Elle empêche la formation de points chauds ou froids, qui pourraient entraîner une qualité de produit incohérente.

En garantissant que chaque particule reçoit une exposition similaire à la source de chaleur, le four produit un produit final très homogène, ce qui est vital pour des processus comme la fusion ou le grillage de catalyseurs.

Maximiser le transfert de chaleur avec le flux à contre-courant

Dans de nombreuses conceptions, les gaz chauds utilisés pour le chauffage circulent dans la direction opposée à celle du matériau. Ce flux à contre-courant est une méthode de transfert de chaleur très efficace.

Lorsque le matériau le plus froid entre dans le four, il rencontre les gaz les plus froids, et à mesure qu'il approche de l'extrémité de décharge, le matériau le plus chaud rencontre les gaz les plus chauds. Cela maintient une différence de température efficace sur toute la longueur du four, maximisant l'utilisation de l'énergie.

Créer l'environnement de traitement idéal

Au-delà de la manipulation mécanique des matériaux, la conception du four rotatif permet un contrôle précis de l'environnement chimique, ce qui en fait un outil polyvalent pour un large éventail d'applications.

Contrôle atmosphérique adaptable

Les fours rotatifs peuvent être conçus pour fonctionner sous des atmosphères spécifiques. Qu'un processus nécessite un environnement oxydant (riche en oxygène), inerte (non réactif) ou réducteur (déficient en oxygène), le système peut être scellé et contrôlé pour répondre à ces besoins.

Cette adaptabilité les rend adaptés à tout, de la calcination à l'air aux réactions chimiques spécialisées dans une atmosphère d'azote ou d'argon.

Prévenir l'agglomération et l'adhérence

Pour les matériaux qui ont tendance à devenir collants, à s'agglomérer ou à former des grumeaux lorsqu'ils sont chauffés, l'action dynamique d'un four rotatif est un avantage significatif.

Le culbutage continu brise les agglomérations potentielles et empêche le matériau de fusionner aux parois du four, assurant un fonctionnement fluide et un flux constant.

Comprendre les compromis : Fours dynamiques vs. statiques

Aucune technologie n'est parfaite pour chaque tâche. L'avantage principal d'un four rotatif est sa nature dynamique, mais cela crée également des limitations par rapport aux systèmes statiques scellés comme un four sous vide.

Avantage : Débit et mélange continus

La principale force d'un four rotatif est sa capacité à traiter un flux continu de matériau tout en assurant un mélange approfondi. Cela le rend idéal pour la production industrielle à grande échelle où la cohérence sur de grands volumes est primordiale. Les fours statiques à chargement discontinu ne peuvent tout simplement pas offrir ce niveau de traitement dynamique.

Limitation : Pureté environnementale

Bien qu'un four rotatif puisse contrôler son atmosphère, les joints rotatifs aux extrémités d'alimentation et de décharge rendent difficile d'obtenir l'étanchéité parfaite d'un four statique sous vide. Un four sous vide est conçu pour éliminer entièrement l'atmosphère, éliminant ainsi le risque d'oxydation et de contamination.

Cela fait d'un four sous vide le choix supérieur pour le traitement de matériaux très sensibles, tels que ceux utilisés dans l'électronique ou l'aérospatiale, où une pureté absolue n'est pas négociable.

Faire le bon choix pour votre processus

Le choix de la bonne technologie de four dépend entièrement de votre objectif de traitement principal.

- Si votre objectif principal est l'uniformité du processus et le débit continu : Un four rotatif est le choix idéal, car sa conception garantit intrinsèquement un mélange constant et un chauffage efficace pour de grands volumes.

- Si votre objectif principal est d'atteindre la plus haute pureté de matériau absolue : Un four statique sous vide est supérieur, car sa chambre scellée élimine les réactions atmosphériques et la contamination.

- Si votre objectif principal est le traitement de matériaux divers ou "collants" : L'action de culbutage du four rotatif en fait une solution unique, capable et adaptable pour les types de matériaux difficiles.

En fin de compte, comprendre ces principes de conception fondamentaux vous permet de sélectionner le bon outil pour votre objectif spécifique de transformation des matériaux.

Tableau récapitulatif :

| Caractéristique de conception | Fonction | Avantage |

|---|---|---|

| Rotation | Soulève et fait tomber le matériau | Empêche l'agglomération, assure un chauffage uniforme |

| Inclinaison | Guide le matériau par gravité | Permet un flux continu de l'alimentation à la décharge |

| Flux à contre-courant | Les gaz chauds se déplacent à l'opposé du matériau | Maximise le transfert de chaleur et l'efficacité énergétique |

| Atmosphère adaptable | Scellé pour des gaz spécifiques | Supporte les processus oxydants, inertes ou réducteurs |

Optimisez le traitement de vos matériaux avec les solutions avancées de fours rotatifs de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que des fours rotatifs, à moufle, tubulaires, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant l'efficacité et la qualité des produits. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons répondre à vos exigences spécifiques !

Guide Visuel

Produits associés

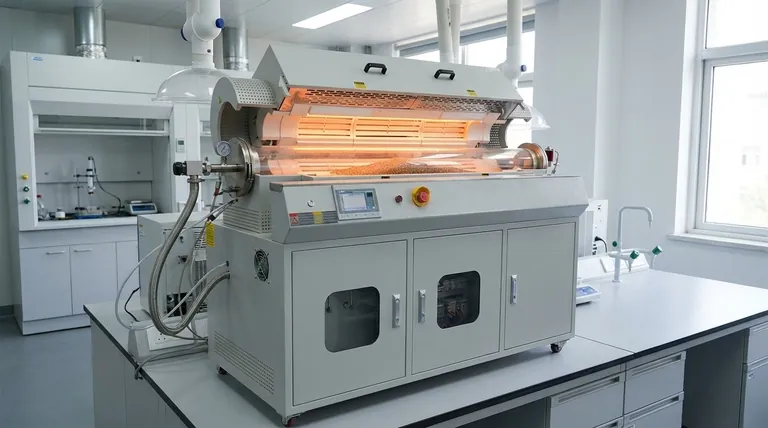

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme