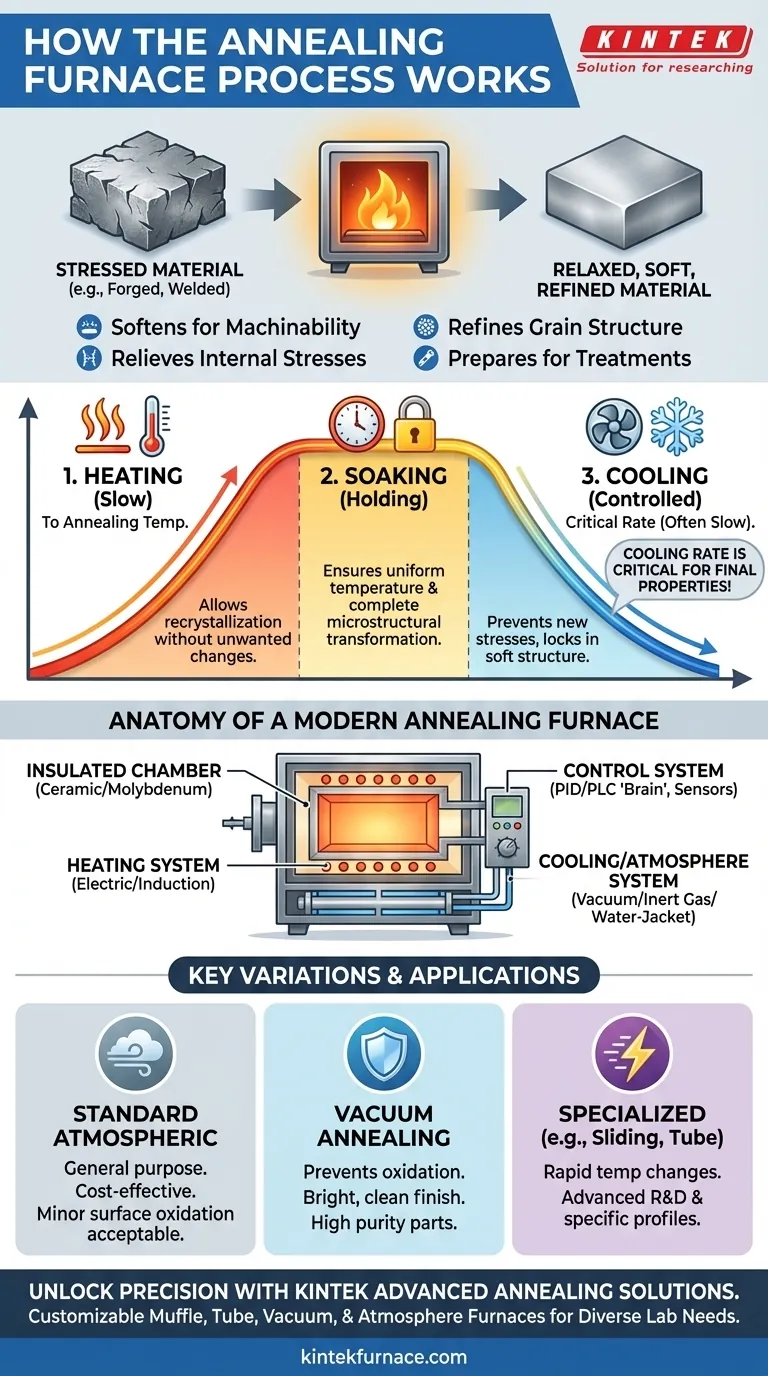

En substance, un four de recuit est un four spécialisé qui contrôle précisément un processus thermique en trois étapes : chauffage, maintien et refroidissement. Ce processus modifie fondamentalement la microstructure interne d'un matériau, non pas pour le durcir, mais pour relâcher les contraintes internes, augmenter sa douceur et sa ductilité, et affiner sa structure granulaire. C'est une étape critique dans la fabrication pour rendre les métaux plus maniables et moins sujets à la défaillance.

Le recuit n'est pas simplement le chauffage du métal ; c'est un processus thermique précis en trois étapes conçu pour inverser les contraintes de fabrication. Ce cycle contrôlé de chauffage, de maintien et de refroidissement réinitialise la structure interne du matériau, le rendant plus doux, plus uniforme et moins sujet aux défaillances futures.

L'objectif principal : Inverser le stress de fabrication

L'objectif principal du recuit est d'améliorer les propriétés d'un matériau après qu'il a subi des processus stressants comme le moulage, le forgeage ou le laminage. Ce traitement thermique répond à plusieurs objectifs clés.

Ramollir les matériaux pour l'usinabilité

L'écrouissage rend les métaux durs et difficiles à couper ou à façonner. Le recuit ramollit le matériau, rendant les processus d'usinage ultérieurs plus rapides, plus faciles et moins exigeants pour les outils de coupe.

Soulager les contraintes internes

Des processus comme le soudage, le moulage et le forgeage créent des contraintes résiduelles importantes dans un matériau. Si elles ne sont pas traitées, ces contraintes peuvent entraîner une déformation spontanée ou des fissures au fil du temps. Le recuit permet à la structure atomique du matériau de se détendre dans un état d'énergie plus faible, éliminant efficacement ces contraintes internes.

Affiner la structure granulaire

Le recuit affine et homogénéise la structure cristalline (grains) du métal. Cela se traduit par des propriétés mécaniques améliorées, telles qu'une ductilité accrue (la capacité de se déformer sans se fracturer) et une ténacité.

Préparer les traitements ultérieurs

Pour certains alliages, le recuit est une étape préparatoire. Il crée une microstructure uniforme et prévisible qui assure une réponse cohérente et efficace aux traitements thermiques finaux comme la trempe et le revenu.

Décomposer le cycle de recuit

L'efficacité du recuit dépend entièrement du contrôle précis de trois étapes distinctes.

Étape 1 : Chauffage

Le matériau est lentement chauffé dans le four jusqu'à une température de recuit spécifique. Cette température est critique ; elle doit être suffisamment élevée pour permettre à la structure atomique du matériau de recristalliser et de se reformer, mais pas trop élevée pour ne pas provoquer de changements de phase indésirables ou de croissance des grains.

Étape 2 : Maintien

Une fois la température cible atteinte, elle est maintenue constante pendant une période définie. Cette phase de "maintien" garantit que l'ensemble de la pièce, de sa surface à son cœur, atteint une température uniforme et que les changements microstructuraux nécessaires ont le temps de se produire.

Étape 3 : Refroidissement

La vitesse de refroidissement est sans doute la variable la plus critique pour déterminer les propriétés finales du métal. Le matériau est refroidi à une vitesse appropriée, qui est souvent très lente (par exemple, en laissant la pièce refroidir à l'intérieur du four). Ce refroidissement lent empêche la formation de nouvelles contraintes et permet à la structure granulaire douce et raffinée souhaitée de se fixer.

Anatomie d'un four de recuit moderne

Bien que les conceptions varient, la plupart des fours de recuit partagent un ensemble de composants essentiels qui permettent ce contrôle thermique précis.

La chambre du four

C'est l'enceinte isolée où la pièce est placée. Elle est souvent construite à partir de matériaux haute performance comme la fibre céramique, le molybdène ou le graphite pour résister aux températures extrêmes et assurer l'efficacité thermique.

Le système de chauffage

Les éléments chauffants à résistance électrique, tels que les fils chauffants ou les barres de carbure de silicium (SiC), sont la source de chaleur la plus courante. Certains fours spécialisés utilisent des bobines d'induction à moyenne fréquence, qui génèrent de la chaleur directement dans un creuset par rayonnement thermique.

Le système de contrôle (Le Cerveau)

C'est le cœur du processus. Un système PID (Proportionnel-Intégral-Dérivé) ou PLC (Contrôleur Logique Programmable) utilise des capteurs de température (thermocouples) pour surveiller le four en temps réel. Il ajuste automatiquement la puissance de chauffage pour suivre précisément le profil de température programmé pour le chauffage, le maintien et le refroidissement.

Le système de refroidissement et d'atmosphère

Le refroidissement peut être obtenu en éteignant simplement les éléments chauffants et en laissant le four refroidir naturellement. Pour des cycles plus rapides ou plus contrôlés, les systèmes peuvent utiliser une circulation de gaz inerte ou des chemises de refroidissement par eau intégrées. De nombreux fours sont également équipés d'un système de vide pour éliminer l'air et prévenir l'oxydation à la surface du matériau.

Variations clés et leurs applications

Tout recuit n'est pas identique. Le type de four et le processus sont choisis en fonction du matériau et du résultat souhaité.

Recuit atmosphérique standard

C'est la forme la plus courante, réalisée dans un four standard avec une atmosphère d'air normale. Il est rentable et convient au soulagement des contraintes et au ramollissement à usage général où une légère oxydation de surface est acceptable.

Recuit sous vide

Ici, l'ensemble du processus se déroule dans un environnement de vide poussé créé par une série de pompes. L'avantage principal est la prévention de l'oxydation et de la contamination, ce qui se traduit par une finition de surface propre et brillante. Ceci est essentiel pour les métaux réactifs ou les pièces nécessitant une grande pureté de surface.

Fours spécialisés

Pour les applications de pointe, il existe des conceptions de fours uniques. Les fours coulissants peuvent se déplacer entre des zones de chauffage et de refroidissement pour obtenir des changements de température extrêmement rapides, utiles pour la recherche sur les matériaux avancés. Les fours tubulaires utilisent souvent le chauffage par induction pour des températures très élevées et localisées.

Sélection du processus de recuit approprié

Votre choix de processus de recuit dépend directement des exigences finales de votre matériau.

- Si votre objectif principal est une ductilité et une relaxation des contraintes maximales : Un processus de recuit standard avec un refroidissement lent et contrôlé du four est le choix le plus efficace et le plus économique.

- Si votre objectif principal est une finition de surface brillante et de haute pureté : Le recuit sous vide est nécessaire pour éviter toute oxydation ou décoloration de surface pendant le cycle de chauffage.

- Si votre objectif principal est la recherche sur les matériaux avancés ou le cyclage rapide : Un four spécialisé, tel qu'un four tubulaire coulissant ou à induction, peut être nécessaire pour obtenir des vitesses de chauffage et de refroidissement spécifiques.

En fin de compte, comprendre le processus de recuit vous permet de contrôler avec précision les propriétés d'un matériau, en garantissant qu'il est parfaitement adapté à son application finale.

Tableau récapitulatif :

| Étape | Objectif | Détails clés |

|---|---|---|

| Chauffage | Élever le matériau à la température de recuit | Chauffage lent pour permettre la recristallisation sans changements indésirables |

| Maintien | Maintenir la température uniformément | Assure une transformation microstructurale complète sur toute la pièce |

| Refroidissement | Contrôler les propriétés finales du matériau | Refroidissement lent pour éviter de nouvelles contraintes et fixer les grains doux et raffinés |

Déverrouillez la précision dans votre laboratoire avec les solutions de recuit avancées de KINTEK

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques.

Que vous ayez besoin d'un recuit standard pour le soulagement des contraintes, d'un recuit sous vide pour des finitions de haute pureté, ou de systèmes spécialisés pour un cyclage rapide, nous offrons des performances fiables adaptées à vos besoins. Améliorez votre traitement des matériaux grâce à notre expertise — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de recuit et augmenter votre efficacité !

Guide Visuel

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide