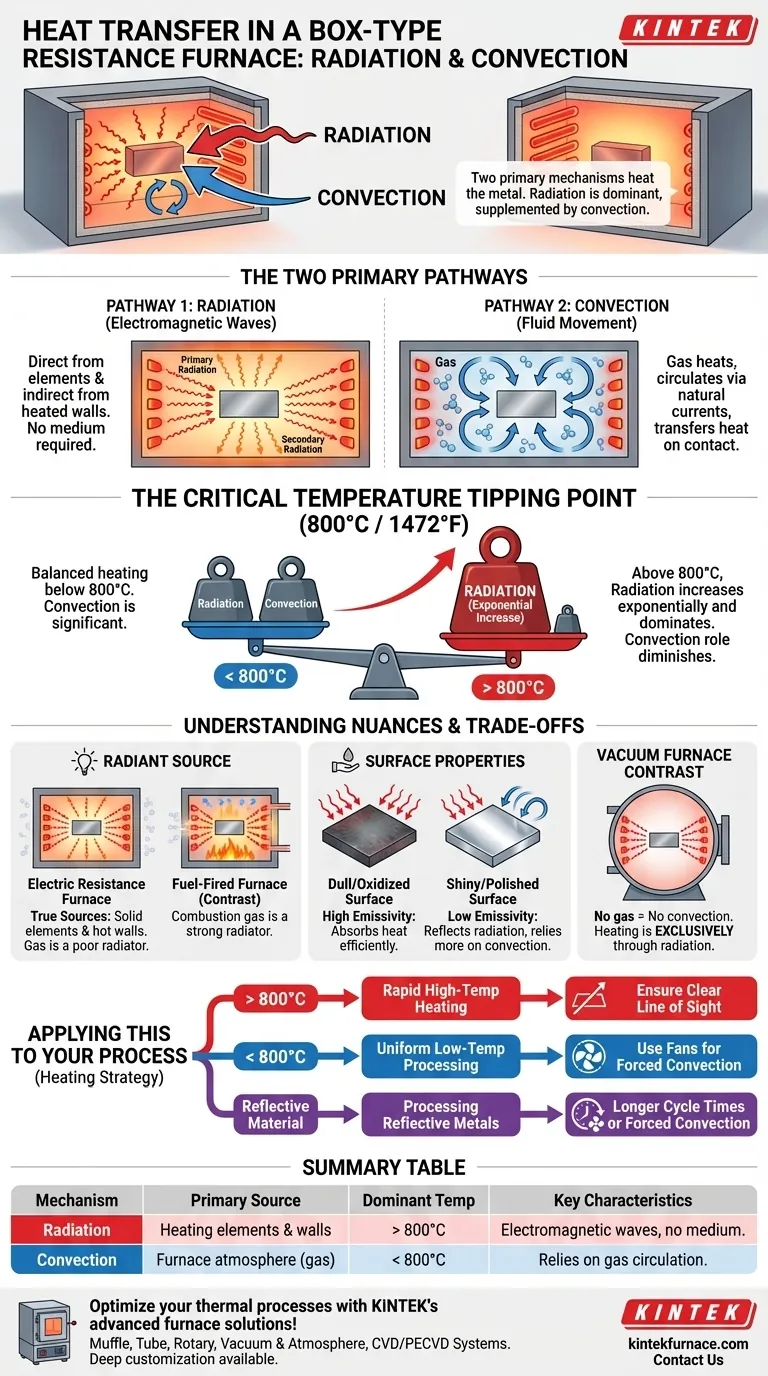

Dans un four à résistance de type boîte, le transfert de chaleur du four à la pièce métallique est un processus dynamique impliquant deux mécanismes principaux. La force dominante est le rayonnement, qui se propage sous forme d'ondes électromagnétiques directement depuis les éléments chauffants électriques chauds et indirectement depuis les parois chauffées du four. Ce processus est complété par la convection, où l'atmosphère du four (air ou gaz inerte) circule et transfère la chaleur au contact du métal.

Le principe central à comprendre est que l'efficacité de ces deux mécanismes change considérablement avec la température. Aux températures plus basses, la convection et le rayonnement sont tous deux importants, mais lorsque le four dépasse environ 800°C (1472°F), le transfert de chaleur par rayonnement augmente de façon exponentielle et devient la méthode de chauffage de loin la plus dominante.

Les deux principales voies de transfert de chaleur

Pour contrôler efficacement un four, vous devez comprendre comment la chaleur atteint réellement votre pièce. Il ne s'agit pas d'une action unique, mais d'une combinaison de transferts directs et indirects se produisant simultanément.

Voie 1 : Rayonnement direct et indirect

Le rayonnement est le transfert d'énergie par ondes électromagnétiques (spécifiquement infrarouges) et ne nécessite aucun milieu physique. C'est le mécanisme de chauffage le plus puissant dans un four à haute température.

Le processus implique deux étapes clés :

- Rayonnement primaire : Les éléments chauffants à résistance électrique sont la source de chaleur. Lorsqu'ils atteignent des températures élevées, ils deviennent incandescents et rayonnent d'immenses quantités d'énergie dans toutes les directions. Une partie de cette énergie parcourt une ligne de visée directe vers la pièce métallique.

- Rayonnement secondaire : La majorité de l'énergie rayonnée par les éléments frappe les parois réfractaires internes et le toit du four. Ces surfaces absorbent l'énergie, chauffent et deviennent elles-mêmes des radiateurs secondaires, réémettant cette chaleur vers la pièce. Cela crée un effet de « rayonnement circulant » qui contribue à assurer un environnement de température plus uniforme.

Voie 2 : Le rôle de la convection

La convection repose sur le mouvement d'un fluide – dans ce cas, le gaz à l'intérieur du four – pour transférer la chaleur.

Le processus fonctionne comme suit :

- Chauffage du gaz : L'atmosphère à l'intérieur du four (par exemple, l'air ou l'azote) est chauffée lorsqu'elle entre en contact avec les éléments chauffants chauds et les parois internes du four.

- Transfert de chaleur : Ce gaz chauffé circule par courants de convection naturels. Au fur et à mesure que le gaz plus chaud et moins dense monte et que le gaz plus froid et plus dense descend, il s'écoule autour de la pièce, transférant son énergie thermique au contact.

Le point de basculement critique de la température

La relation entre le rayonnement et la convection n'est pas statique ; elle dépend fortement de la température de fonctionnement du four.

Le changement au-dessus de 800°C

Aux températures du four inférieures à environ 800°C, les effets de chauffage du rayonnement et de la convection sont relativement équilibrés. La convection joue un rôle important pour amener la pièce à température.

Cependant, la puissance du transfert de chaleur radiante est proportionnelle à la quatrième puissance de la température absolue (loi de Stefan-Boltzmann). Cela signifie qu'à mesure que la température augmente, la quantité d'énergie transférée par rayonnement augmente de façon exponentielle. Au-dessus de 800°C, le transfert de chaleur par rayonnement dépasse rapidement la convection pour devenir presque la seule méthode de chauffage.

Comprendre les nuances et les compromis

Un point de confusion courant est la source du rayonnement et le rôle du gaz de four. Clarifier cela est essentiel pour maîtriser le processus.

Le mythe du « gaz rayonnant » dans un four à résistance

Certaines descriptions impliquent à tort que le gaz du four lui-même est un radiateur primaire. Ceci est plus caractéristique des fours à combustion où les sous-produits de combustion comme le CO₂ et la vapeur d'eau sont de puissants radiateurs.

Dans un four à résistance électrique, l'atmosphère (air, azote, etc.) est un très mauvais radiateur. Son rôle principal est de transférer la chaleur par convection. Les véritables sources de rayonnement sont les éléments chauffants solides et les parois réfractaires chaudes.

L'impact des propriétés de surface

L'efficacité du transfert de chaleur par rayonnement dépend de la surface de la pièce.

- Les surfaces ternes, sombres ou oxydées ont une émissivité élevée, ce qui signifie qu'elles absorbent l'énergie radiante très efficacement.

- Les surfaces brillantes et polies (comme l'aluminium propre) ont une faible émissivité. Elles réfléchissent une partie importante de l'énergie rayonnante et chaufferont beaucoup plus lentement, dépendant davantage de la convection, en particulier à des températures plus basses.

Le contraste du four sous vide

Comprendre un four sous vide met en évidence le rôle de la convection. Dans un vide, il n'y a pratiquement pas de molécules de gaz. Par conséquent, le transfert de chaleur par convection est impossible.

Le chauffage dans un four sous vide se produit exclusivement par rayonnement. Cela le rend essentiel pour le traitement des matériaux très sensibles, mais démontre également pourquoi une atmosphère est cruciale pour un chauffage efficace et uniforme à des températures plus basses où la convection est nécessaire.

Application à votre processus

Votre stratégie de chauffage doit s'adapter en fonction de votre objectif de température spécifique et de votre matériau.

- Si votre objectif principal est un chauffage rapide à haute température (>800°C) : Votre processus est dominé par le rayonnement. Assurez une ligne de visée claire entre les éléments/parois chaudes et la pièce pour une efficacité maximale.

- Si votre objectif principal est un traitement uniforme à basse température (<800°C) : Vous devez tenir compte à la fois de la convection et du rayonnement. Envisagez d'utiliser des ventilateurs pour forcer la convection et assurer une distribution uniforme de la température, évitant les points chauds et froids.

- Si vous traitez des matériaux réfléchissants : Reconnaissez qu'ils résisteront au chauffage radiatif. Vous pourriez avoir besoin de cycles plus longs ou de dépendre davantage de la convection forcée pour atteindre la température cible efficacement.

En comprenant l'interaction entre le rayonnement et la convection, vous pouvez passer de la simple opération du four à une véritable ingénierie de votre processus thermique.

Tableau récapitulatif :

| Mécanisme | Source principale | Plage de température dominante | Caractéristiques clés |

|---|---|---|---|

| Rayonnement | Éléments chauffants et parois du four | Au-dessus de 800°C | Transfère la chaleur par ondes électromagnétiques, aucun milieu requis |

| Convection | Atmosphère du four (ex. air, gaz) | En dessous de 800°C | Repose sur la circulation du gaz pour le transfert de chaleur |

Optimisez vos processus thermiques avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant l'efficacité et la performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos exigences spécifiques !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Un four à moufle peut-il être utilisé pour la pyrolyse ? Débloquez la décomposition thermique précise

- Qu'est-ce que l'entretien préventif d'un four ? Une stratégie proactive pour des performances optimales

- Comment nettoyer un four à moufle ? Assurez des performances optimales et une longue durée de vie

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace