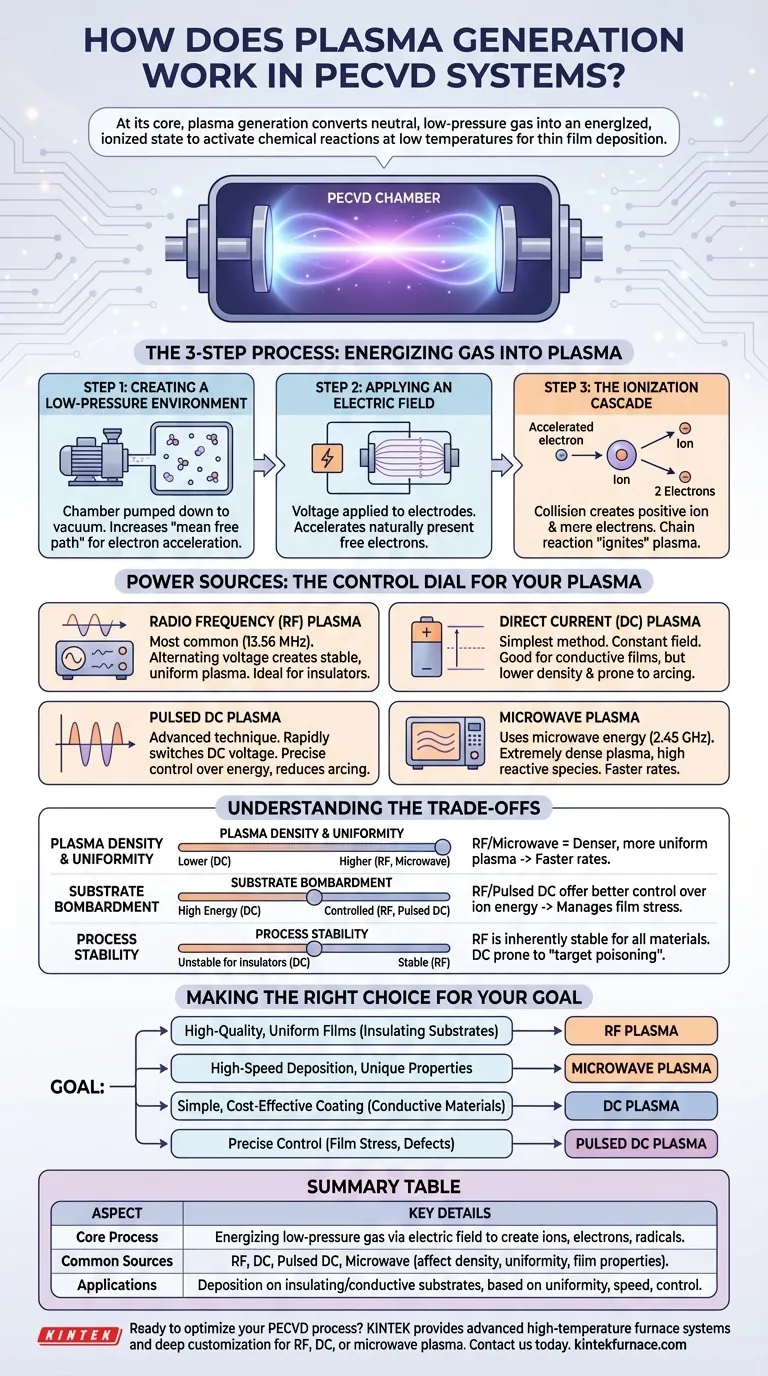

À la base, la génération de plasma dans un système de dépôt chimique en phase vapeur assisté par plasma (PECVD) est le processus de conversion d'un gaz neutre et à basse pression en un état ionisé et énergisé. Ceci est réalisé en appliquant un champ électrique intense entre deux électrodes à l'intérieur de la chambre de réaction, ce qui arrache des électrons aux molécules de gaz et crée un mélange hautement réactif d'ions, d'électrons et de radicaux neutres.

L'objectif de la génération de plasma n'est pas simplement de créer de la lumière et de l'énergie, mais d'activer des réactions chimiques à basse température. La méthode spécifique utilisée pour fournir cette énergie — qu'il s'agisse de radiofréquence, de courant continu ou autre — contrôle directement les caractéristiques du plasma et, en fin de compte, les propriétés finales de la couche mince déposée.

Le principe fondamental : transformer le gaz en plasma énergisé

Pour comprendre le PECVD, il faut d'abord comprendre le processus en trois étapes de création d'un plasma stable et utile pour le dépôt.

Étape 1 : Création d'un environnement à basse pression

Avant d'appliquer toute énergie, la chambre de réaction est mise sous vide poussé. Cet environnement de vide est essentiel car il réduit la densité des molécules de gaz.

Cela augmente le « libre parcours moyen » — la distance moyenne qu'une particule peut parcourir avant d'entrer en collision avec une autre — permettant aux électrons d'accélérer et d'acquérir une énergie significative grâce au champ électrique.

Étape 2 : Application d'un champ électrique

Une fois la basse pression souhaitée atteinte, une tension est appliquée aux électrodes à l'intérieur de la chambre. Cela crée un champ électrique puissant qui imprègne le gaz précurseur.

Un petit nombre d'électrons libres naturellement présents sont immédiatement accélérés par ce champ, gagnant de l'énergie cinétique lors de leur déplacement à travers le gaz.

Étape 3 : La cascade d'ionisation

C'est là que le plasma « s'allume ». Un électron accéléré entre en collision avec un atome ou une molécule de gaz neutre, arrachant un autre électron.

Cette collision crée un ion positif et deux électrons libres. Ces deux électrons sont ensuite accélérés par le champ, conduisant à plus de collisions et créant quatre électrons, puis huit, et ainsi de suite. Cette réaction en chaîne, connue sous le nom de cascade d'ionisation, transforme rapidement le gaz neutre en un plasma partiellement ionisé.

Sources d'alimentation : le cadran de contrôle de votre plasma

La « saveur » du plasma — sa densité, son énergie et sa stabilité — est déterminée par le type de source d'alimentation utilisée pour créer le champ électrique.

Plasma à radiofréquence (RF)

C'est la méthode la plus courante en PECVD. Une tension alternative à haute fréquence, typiquement la fréquence standard de l'industrie de 13,56 MHz, est appliquée aux électrodes.

Étant donné que la polarité de la tension s'inverse des millions de fois par seconde, les électrons oscillent rapidement dans la chambre, maintenant un plasma très stable et uniforme. La RF est très efficace pour déposer des films isolants où un courant continu ne peut pas être maintenu.

Plasma à courant continu (DC) et DC pulsé

Une alimentation à courant continu (DC) est la méthode la plus simple, créant un champ électrique constant. Elle est souvent utilisée pour déposer des films conducteurs, mais produit un plasma de densité plus faible et est sujette aux arcs électriques.

Le DC pulsé est une technique plus avancée. En allumant et éteignant rapidement la tension CC, elle permet un contrôle plus précis de l'énergie du plasma et réduit les arcs, ce qui est essentiel pour contrôler la contrainte et la qualité du film.

Plasma à micro-ondes

Dans cette méthode, l'énergie des micro-ondes (typiquement à 2,45 GHz) est utilisée pour exciter les électrons. Cette approche peut créer un plasma extrêmement dense avec une forte concentration d'espèces réactives.

Cette densité élevée se traduit souvent par des taux de dépôt plus rapides et peut permettre la formation de propriétés matérielles uniques, bien que l'équipement soit généralement plus complexe.

Comprendre les compromis : pourquoi la source d'alimentation est importante

Le choix de la source d'alimentation est une décision d'ingénierie critique ayant des conséquences directes sur votre processus et vos résultats.

Densité et uniformité du plasma

Les sources RF et micro-ondes génèrent des plasmas beaucoup plus denses et spatialement plus uniformes par rapport aux systèmes CC simples. Une densité plus élevée signifie que plus d'espèces réactives sont disponibles, ce qui se traduit généralement par un taux de dépôt plus rapide.

Bombardement du substrat

L'énergie des ions frappant la surface de votre substrat a un impact profond sur les propriétés du film. Un plasma CC continu peut entraîner un bombardement à haute énergie, tandis que la RF et le CC pulsé offrent un meilleur contrôle sur l'énergie des ions, ce qui aide à gérer la contrainte, la densité et l'adhérence du film.

Stabilité du processus

Le plasma RF est intrinsèquement stable et fiable pour une large gamme de matériaux, y compris les diélectriques (isolants). Le plasma CC peut être instable lors du dépôt de matériaux isolants, car la charge s'accumule sur la surface et perturbe le champ électrique, un phénomène connu sous le nom d'« empoisonnement de la cible ».

Faire le bon choix pour votre objectif

Votre choix de méthode de génération de plasma doit être dicté par les exigences spécifiques du film que vous créez.

- Si votre objectif principal est des films uniformes et de haute qualité sur des substrats isolants : le plasma RF est le choix conventionnel et le plus fiable.

- Si votre objectif principal est un dépôt à haute vitesse ou l'obtention de propriétés matérielles uniques : le plasma à micro-ondes offre la plus haute densité, permettant des taux plus rapides et des chimies nouvelles.

- Si votre objectif principal est un revêtement simple et rentable sur des matériaux conducteurs : un système CC standard peut suffire à vos besoins.

- Si votre objectif principal est un contrôle précis de la contrainte du film et la prévention des défauts : le CC pulsé fournit un outil puissant pour gérer finement l'énergie des ions et la stabilité du processus.

Comprendre comment le plasma est généré le transforme d'une « boîte noire » en un instrument réglable pour l'ingénierie des matériaux au niveau atomique.

Tableau récapitulatif :

| Aspect de la génération de plasma | Détails clés |

|---|---|

| Processus de base | Énergisation d'un gaz à basse pression via un champ électrique pour créer des ions, des électrons et des radicaux pour des réactions chimiques à basse température. |

| Sources d'alimentation courantes | Radiofréquence (RF), Courant continu (DC), DC pulsé et Micro-ondes, chacune affectant la densité du plasma, l'uniformité et les propriétés du film. |

| Applications principales | Dépôt de couches minces sur des substrats isolants ou conducteurs, avec des choix basés sur les besoins d'uniformité, de vitesse et de contrôle. |

Prêt à optimiser votre processus PECVD avec des solutions plasma sur mesure ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes de fours haute température avancés, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos exigences expérimentales uniques, que vous travailliez avec un plasma RF, CC ou micro-ondes pour un dépôt de couches minces supérieur. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permet un dépôt de film de haute qualité à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment fonctionne le processus PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température