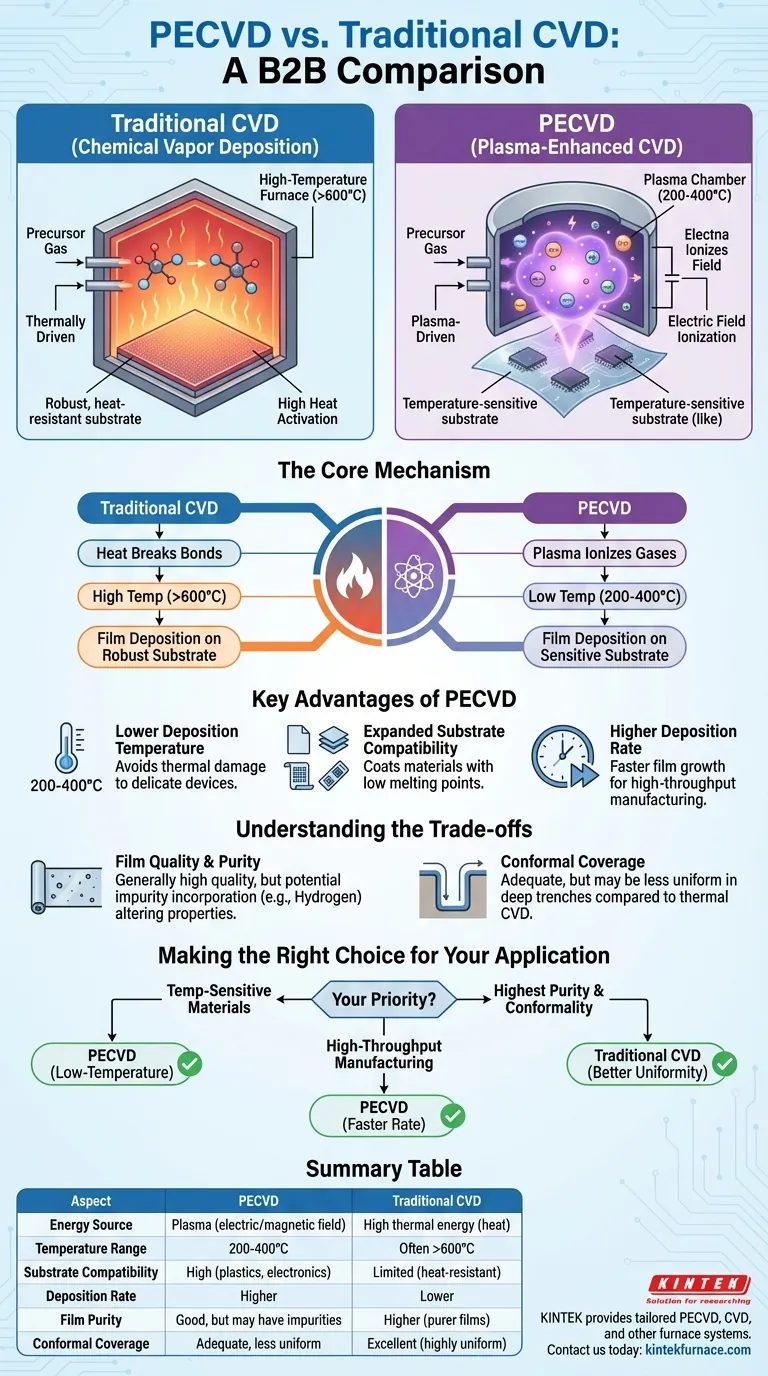

La différence fondamentale entre le dépôt chimique en phase vapeur assisté par plasma (PECVD) et le dépôt chimique en phase vapeur (CVD) traditionnel, piloté thermiquement, réside dans la source d'énergie utilisée pour initier la réaction chimique. Alors que le CVD traditionnel repose sur des températures élevées (souvent supérieures à 600 °C) pour décomposer les gaz précurseurs, le PECVD utilise un champ électrique pour générer un plasma, permettant au dépôt de se produire à des températures nettement plus basses (typiquement 200-400 °C). Cette distinction est le moteur principal de toutes les autres différences en termes d'application, de qualité du film et de compatibilité avec les substrats.

Le point essentiel à retenir est que le PECVD remplace la chaleur extrême par l'énergie du plasma. Ce seul changement élargit considérablement la gamme des matériaux pouvant être revêtus, rendant possible le dépôt de couches minces de haute qualité sur des substrats sensibles à la température tels que les plastiques et les composants électroniques complexes que le CVD traditionnel endommagerait ou détruirait.

Le mécanisme central : Énergie plasma contre énergie thermique

Pour comprendre les différences pratiques, vous devez d'abord saisir comment chaque processus pilote le dépôt du film. La source d'énergie est le facteur déterminant.

Comment fonctionne le CVD traditionnel

Les procédés de CVD traditionnels, tels que le CVD à basse pression (LPCVD), sont pilotés thermiquement. Les gaz précurseurs sont introduits dans un four à haute température.

La chaleur intense fournit l'énergie d'activation nécessaire pour rompre les liaisons chimiques des gaz. Ces espèces réactives diffusent ensuite et s'adsorbent sur la surface chaude du substrat, formant une couche mince solide et uniforme.

Comment fonctionne le PECVD

Le PECVD atteint le même objectif sans la chaleur extrême. Il utilise un champ électrique ou magnétique puissant pour ioniser les gaz précurseurs, créant un plasma.

Ce plasma est un mélange de haute énergie d'ions, d'électrons et de radicaux. Ces particules hautement réactives possèdent suffisamment d'énergie pour former le film souhaité lorsqu'elles entrent en contact avec le substrat, même si le substrat lui-même reste à une température beaucoup plus basse.

Principaux avantages du processus PECVD

L'utilisation du plasma au lieu de la chaleur crée plusieurs avantages significatifs qui définissent le rôle du PECVD dans la fabrication et la recherche.

Température de dépôt plus basse

C'est l'avantage le plus critique. En fonctionnant à des températures comprises entre 200 et 400 °C, le PECVD évite les dommages thermiques au dispositif ou au matériau sous-jacent.

Compatibilité étendue des substrats

La basse température de fonctionnement permet directement le revêtement de matériaux ayant des points de fusion bas ou des budgets thermiques faibles. Cela inclut les plastiques, les polymères et les plaquettes semi-conductrices entièrement fabriquées avec des interconnexions métalliques sensibles.

Vitesse de dépôt plus élevée

L'environnement plasma est intensément réactif, ce qui peut souvent entraîner une croissance de film plus rapide par rapport aux processus pilotés thermiquement. Pour les applications où le débit est une préoccupation majeure, le PECVD peut offrir un avantage de fabrication significatif.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas un remplacement universel pour toutes les méthodes de CVD thermique. L'utilisation du plasma introduit des compromis spécifiques qui doivent être pris en compte.

Qualité et pureté du film

Les films PECVD sont généralement de haute qualité, avec une bonne densité et adhérence. Cependant, le processus plasma peut parfois entraîner l'incorporation d'impuretés, telles que l'hydrogène provenant des gaz précurseurs, dans le film.

Cela peut modifier les propriétés chimiques, électriques et optiques du film. En revanche, le CVD thermique à haute température peut parfois produire des films plus purs avec une meilleure stœchiométrie car le processus est plus proche de l'équilibre thermodynamique.

Couverture conforme

Les procédés thermiques traditionnels comme le LPCVD sont réputés pour leur excellente conformité, ce qui signifie que le film se dépose avec une épaisseur très uniforme sur des caractéristiques de surface complexes et tridimensionnelles.

Bien que le PECVD offre une couverture adéquate pour de nombreuses applications, le dépôt peut avoir une composante plus directionnelle provenant du plasma, entraînant parfois une couverture moins uniforme dans les tranchées profondes ou les topographies complexes par rapport au LPCVD.

Faire le bon choix pour votre application

Le choix de la bonne méthode de dépôt dépend entièrement de votre substrat, des propriétés de film requises et de vos objectifs de fabrication.

- Si votre principale préoccupation est le revêtement de matériaux sensibles à la température : Le PECVD est sans équivoque le bon choix en raison de sa fenêtre de traitement à basse température.

- Si votre principale préoccupation est la fabrication à haut débit : Le taux de dépôt généralement plus élevé du PECVD en fait une option extrêmement attrayante, à condition que les propriétés du film répondent à vos exigences.

- Si votre principale préoccupation est d'obtenir la plus haute pureté de film et la meilleure conformité sur un substrat robuste : Un procédé thermique traditionnel tel que le LPCVD peut être un meilleur choix, en particulier pour les couches électroniques critiques.

En fin de compte, comprendre l'interaction entre la chaleur, le plasma et la formation du film vous permet de choisir l'outil précis pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Aspect | PECVD | CVD Traditionnel |

|---|---|---|

| Source d'énergie | Plasma (champ électrique/magnétique) | Énergie thermique élevée (chaleur) |

| Plage de température | 200-400°C | Souvent >600°C |

| Compatibilité des substrats | Élevée (plastiques, composants électroniques) | Limitée (matériaux résistants à la chaleur) |

| Vitesse de dépôt | Plus élevée | Plus faible |

| Pureté du film | Bonne, mais peut contenir des impuretés | Plus élevée (films plus purs) |

| Couverture conforme | Adéquate, moins uniforme dans les topographies complexes | Excellente (très uniforme) |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de fours haute température avancées ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des systèmes de fours personnalisés PECVD, CVD et autres, tels que les fours Muflier, Tubulaire, Rotatif, sous Vide et Atmosphérique. Notre personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, que vous travailliez avec des substrats sensibles à la température ou que vous ayez des exigences de débit élevées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de dépôt de couches minces et faire progresser votre recherche !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température