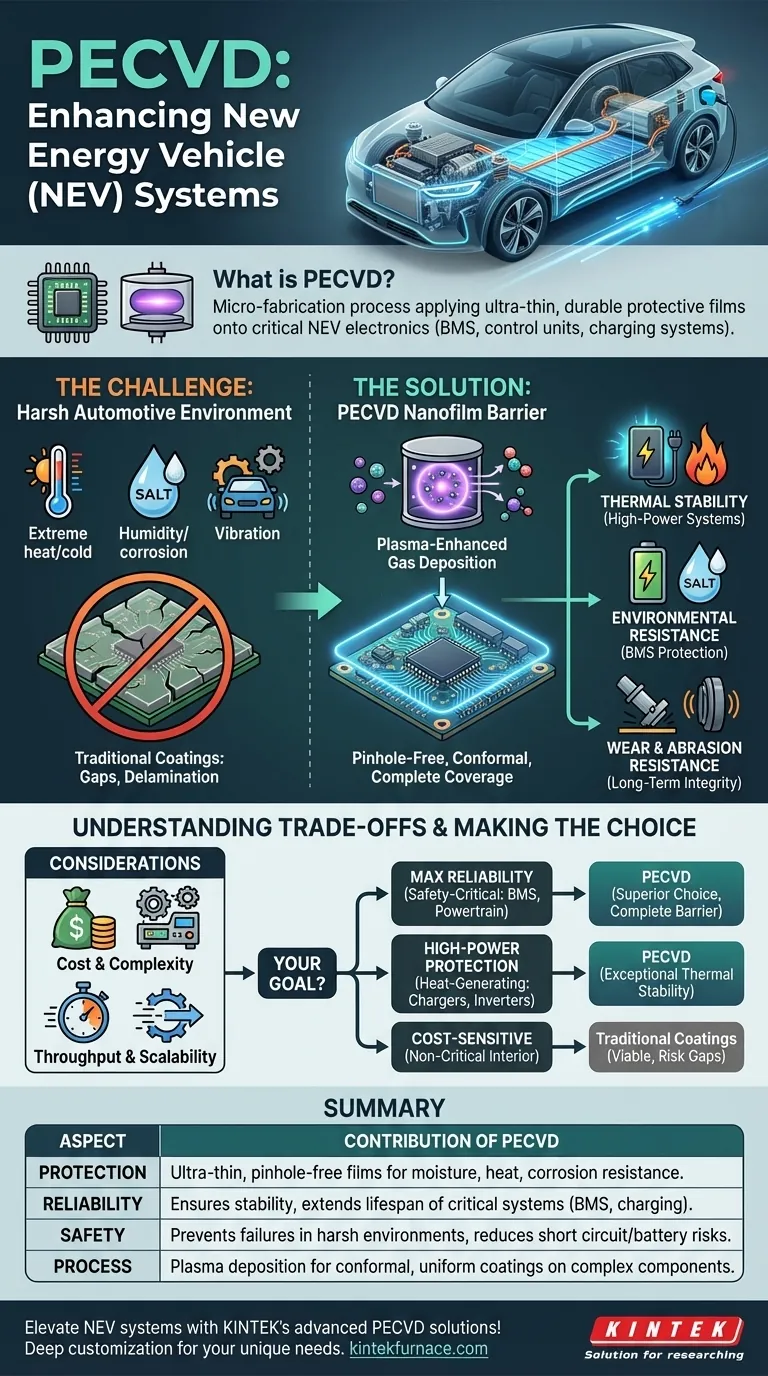

À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus de microfabrication utilisé pour appliquer un film protecteur ultra-mince et très durable sur les composants électroniques critiques des véhicules à énergie nouvelle. Ce nanofilm sert de bouclier pour des systèmes tels que le système de gestion de batterie (BMS), les unités de contrôle centrales et l'électronique de charge haute puissance. En offrant une protection robuste contre la chaleur, l'humidité et l'usure, le PECVD améliore directement la stabilité opérationnelle, la sécurité et la durée de vie du véhicule entier.

Le défi central pour l'électronique des véhicules à énergie nouvelle est de survivre à un environnement opérationnel rigoureux de températures extrêmes, d'humidité et de vibrations. Le PECVD offre une solution exceptionnellement efficace en créant une barrière protectrice complète et sans trous d'épingle au niveau microscopique, assurant la fiabilité des systèmes les plus sensibles du véhicule là où les revêtements traditionnels échouent souvent.

Le Défi : Protéger le Système Nerveux Électronique d'un Véhicule

L'électronique d'un véhicule à énergie nouvelle (VÉ) est fondamentalement différente de l'électronique grand public. Ce sont des composants critiques pour la sécurité qui doivent fonctionner sans faille pendant des années dans des conditions exceptionnellement exigeantes.

L'Environnement Automobile Rigoureux

Les circuits imprimés d'un véhicule sont constamment exposés à des variations de température rapides, allant du froid glacial à la chaleur intense générée par les batteries et les systèmes de charge haute puissance. Ils doivent également résister à l'humidité, au sel de voirie et aux vibrations constantes.

Limites des Revêtements Traditionnels

Les méthodes de protection conventionnelles, telles que les revêtements conformes pulvérisés ou l'enrobage époxy, peuvent être efficaces, mais présentent des faiblesses inhérentes. Ils peuvent être épais, ajouter du poids, souffrir d'une couverture incomplète sur les topographies complexes des circuits imprimés, et peuvent se délaminer avec le temps, créant des points de défaillance.

Le Besoin de Protection à l'Échelle Micro

À mesure que les composants électroniques deviennent plus petits, plus densément emballés et plus complexes, le besoin d'une couche protectrice précise, mince et parfaitement uniforme devient primordial. Un défaut microscopique dans la barrière protectrice d'un BMS, par exemple, pourrait entraîner une défaillance catastrophique de la batterie.

Comment le PECVD Offre une Protection Supérieure

Le PECVD n'est pas simplement un revêtement ; c'est un processus de dépôt qui construit un film protecteur couche moléculaire par couche moléculaire. Cela permet un contrôle et une performance inégalés.

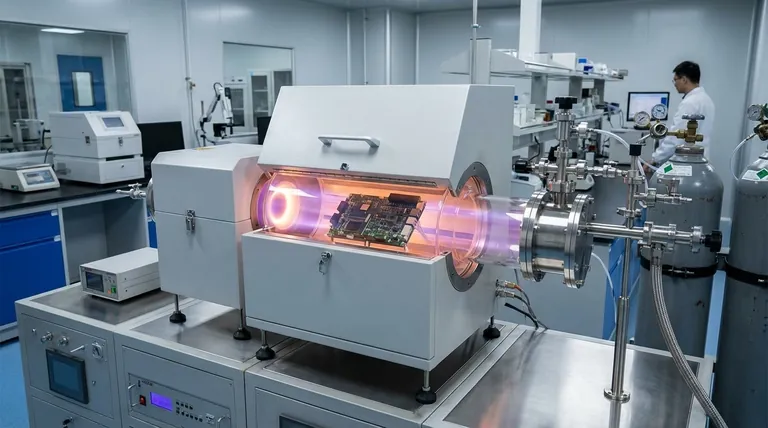

Création de la Barrière Nanofilm

Dans une chambre à vide, des gaz spécifiques sont introduits et énergisés en un plasma. Ce gaz réactif se décompose ensuite et se dépose sur les composants électroniques sous la forme d'un film polymère exceptionnellement mince, dense et uniforme. Ce revêtement conforme reproduit parfaitement la surface des circuits les plus complexes, ne laissant aucun espace ni point faible.

Stabilité Thermique pour les Systèmes Haute Puissance

Les composants des systèmes de charge de suralimentation et des onduleurs génèrent une chaleur importante. Les films PECVD offrent une stabilité thermique exceptionnelle, empêchant la dégradation de la barrière protectrice et garantissant que l'électronique fonctionne de manière fiable sous de lourdes charges thermiques.

Résistance Environnementale et à la Corrosion

Le nanofilm créé par le PECVD est une barrière puissante contre l'humidité et les agents corrosifs comme le sel. Ceci est particulièrement critique pour le Système de Gestion de Batterie (BMS), où même un court-circuit mineur causé par l'infiltration d'humidité pourrait compromettre la santé de la batterie et la sécurité du véhicule.

Résistance à l'Usure et à l'Abrasion

Le film déposé est très durable et résistant à l'usure, protégeant les composants sensibles et les joints de soudure des dommages causés par les micro-vibrations constantes inhérentes à un véhicule en mouvement. Cela améliore l'intégrité mécanique à long terme de l'assemblage électronique.

Comprendre les Compromis

Bien que très efficace, le PECVD est un processus spécialisé avec des considérations spécifiques. L'objectivité exige de reconnaître sa place parmi les autres technologies.

Complexité du Processus et Coût

Le PECVD est une technologie de dépôt sous vide qui nécessite un investissement en capital important en équipement et en expertise. Comparé aux processus simples de pulvérisation atmosphérique ou de revêtement par immersion, il est plus complexe et a généralement un coût initial plus élevé.

Débit et Évolutivité

Le traitement par lots dans une chambre à vide peut avoir un débit inférieur aux méthodes de revêtement en ligne continue. Pour l'électronique à très haut volume et à faible coût, cela peut être un facteur limitant.

Sélection des Matériaux

Le choix du gaz précurseur et des paramètres de processus est critique. Ceux-ci doivent être soigneusement sélectionnés pour garantir que le film résultant possède les propriétés protectrices souhaitées sans affecter négativement ou endommager les composants électroniques sous-jacents.

Faire le Bon Choix pour Votre Objectif

La sélection de la stratégie de protection appropriée dépend entièrement des exigences de l'application spécifique en matière de fiabilité, de coût et de performance.

- Si votre objectif principal est une fiabilité maximale pour les systèmes critiques pour la sécurité (comme un BMS ou un contrôleur de groupe motopropulseur) : Le PECVD est le choix supérieur pour sa barrière conforme complète et sans trous d'épingle.

- Si votre objectif principal est de protéger l'électronique haute performance générant de la chaleur (comme les chargeurs et les onduleurs) : La stabilité thermique et la résistance à l'humidité exceptionnelles des films PECVD sont essentielles pour garantir des performances à long terme.

- Si votre objectif principal est une protection sensible aux coûts pour l'électronique intérieure non critique : Les revêtements par pulvérisation traditionnels peuvent être une alternative viable, mais vous devez accepter le risque de lacunes potentielles dans la couverture.

En comprenant le PECVD comme un outil pour concevoir la fiabilité au niveau microscopique, vous pouvez prendre une décision éclairée pour améliorer fondamentalement la sécurité et la longévité de vos systèmes de véhicules à énergie nouvelle.

Tableau Récapitulatif :

| Aspect | Contribution du PECVD |

|---|---|

| Protection | Crée des films ultra-minces sans trous d'épingle pour la résistance à l'humidité, à la chaleur et à la corrosion. |

| Fiabilité | Assure la stabilité opérationnelle et prolonge la durée de vie des systèmes critiques tels que le BMS et l'électronique de charge. |

| Sécurité | Prévient les défaillances dans les environnements difficiles, réduisant les risques de courts-circuits et de problèmes de batterie. |

| Processus | Utilise le dépôt plasma pour des revêtements conformes et uniformes sur des composants complexes. |

Améliorez vos systèmes de véhicules à énergie nouvelle avec les solutions PECVD avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des fours à haute température et des systèmes CVD/PECVD adaptés à divers laboratoires. Nos capacités de personnalisation approfondies garantissent une protection précise pour vos besoins expérimentaux uniques, améliorant la fiabilité et la sécurité. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut bénéficier à vos projets !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température