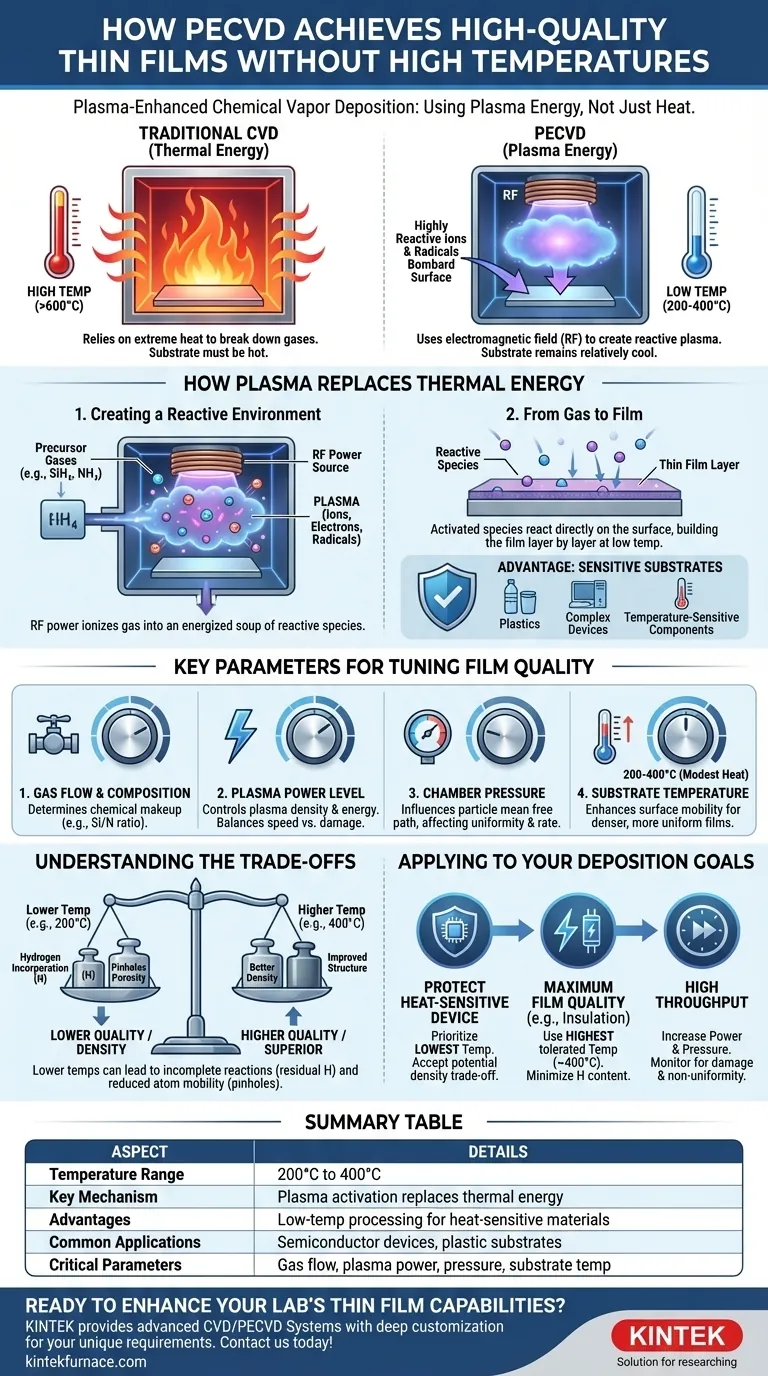

Essentiellement, le dépôt chimique en phase vapeur assisté par plasma (PECVD) permet d'obtenir des films minces de haute qualité sans chaleur extrême en utilisant le plasma pour fournir l'énergie d'activation nécessaire. Au lieu de s'appuyer sur des températures élevées pour décomposer les gaz précurseurs, le PECVD utilise un champ électromagnétique (généralement à radiofréquence) pour ioniser le gaz, créant un plasma rempli d'ions et de radicaux hautement réactifs qui se déposent sur le substrat à des températures beaucoup plus basses, souvent entre 200°C et 400°C.

La différence fondamentale réside dans la source d'énergie. Le dépôt chimique en phase vapeur (CVD) traditionnel utilise l'énergie thermique, chauffant le substrat pour entraîner les réactions chimiques. Le PECVD utilise les particules énergétiques au sein d'un plasma pour effectuer le même travail, permettant au substrat lui-même de rester relativement froid.

Comment le plasma remplace l'énergie thermique

Le génie du PECVD réside dans sa capacité à séparer l'énergie requise pour la réaction chimique de la température du substrat.

Création d'un environnement réactif

Dans une chambre PECVD, des gaz précurseurs sont introduits à basse pression. Une source d'alimentation RF est ensuite appliquée, qui arrache les électrons des molécules de gaz.

Ce processus crée un plasma, une "soupe" énergisée d'ions, d'électrons, de radicaux libres et de molécules neutres. Ces radicaux libres sont chimiquement instables et extrêmement réactifs.

Du gaz au film

Ces espèces hautement réactives bombardent la surface de la tranche ou du substrat. Parce qu'elles sont déjà dans un état activé, elles n'ont pas besoin d'une énergie thermique élevée du substrat pour réagir et former le film mince souhaité.

Les réactions chimiques se produisent directement à la surface à mesure que ces particules arrivent, construisant le film couche par couche.

L'avantage pour les substrats sensibles

Cette capacité à basse température est la principale raison pour laquelle le PECVD est si précieux. Il permet le dépôt sur des matériaux qui ne peuvent pas supporter une chaleur élevée, tels que les plastiques, ou sur des dispositifs semi-conducteurs complexes qui ont déjà subi des étapes de traitement antérieures avec des composants sensibles à la température.

Paramètres clés pour l'ajustement de la qualité du film

Bien que le plasma fasse le gros du travail, la qualité finale du film n'est pas automatique. Elle dépend d'un équilibre minutieux de plusieurs paramètres de processus critiques.

Débit et composition du gaz

Les gaz précurseurs spécifiques et leurs débits déterminent directement la composition chimique et la stœchiométrie du film final. Par exemple, le dépôt de nitrure de silicium (Si₃N₄) implique un contrôle précis des débits de silane (SiH₄) et d'ammoniac (NH₃) ou d'azote (N₂).

Niveau de puissance du plasma

La quantité de puissance RF appliquée contrôle la densité et l'énergie du plasma. Une puissance plus élevée augmente le taux de dépôt, mais peut également entraîner des dommages au film dus au bombardement d'ions de haute énergie. C'est un paramètre critique pour équilibrer la vitesse et la qualité.

Pression de la chambre

La pression influence le "libre parcours moyen" des particules, c'est-à-dire la distance qu'elles parcourent avant d'entrer en collision. Des pressions plus basses peuvent améliorer l'uniformité du film sur la tranche, tandis que des pressions plus élevées peuvent augmenter le taux de dépôt.

Température du substrat

Même dans un processus à "basse température", le substrat est toujours chauffé, généralement entre 200°C et 400°C. Cette chaleur modeste améliore la mobilité superficielle des atomes déposés, les aidant à trouver des positions stables et entraînant un film plus dense, plus uniforme et avec moins de défauts.

Comprendre les compromis du dépôt à basse température

Le PECVD est un outil puissant, mais sa nature à basse température introduit des compromis spécifiques qui doivent être gérés.

Le spectre de la "qualité"

Bien que les films PECVD soient considérés de haute qualité, les films déposés à l'extrémité supérieure de la plage de température PECVD (350-400°C) sont généralement supérieurs. Ils ont une meilleure densité et structure par rapport à ceux déposés à 200°C.

Incorporation d'hydrogène

Les gaz précurseurs PECVD sont souvent à base d'hydrogène (par exemple, le silane). À des températures plus basses, les réactions peuvent être incomplètes, laissant des atomes d'hydrogène incorporés dans le film. Cet hydrogène résiduel peut avoir un impact négatif sur les propriétés électriques et la stabilité du film. Des températures plus élevées aident à éliminer plus d'hydrogène.

Densité du film et micro-trous

Des températures de substrat plus basses réduisent la mobilité de surface des atomes déposés. Cela peut les empêcher de s'installer dans la configuration la plus stable et la plus dense, entraînant potentiellement des films poreux ou la formation de "micro-trous" microscopiques, ce qui peut compromettre l'intégrité du film.

Appliquer ceci à vos objectifs de dépôt

Votre processus PECVD optimal dépend entièrement de ce que vous essayez d'accomplir.

- Si votre objectif principal est de protéger un dispositif sensible à la chaleur : Privilégiez la température de dépôt la plus basse possible que votre processus permettra, et acceptez un compromis potentiel en matière de densité du film.

- Si votre objectif principal est une qualité de film maximale (par exemple, l'isolation électrique) : Utilisez la température la plus élevée que votre substrat peut tolérer (jusqu'à ~400°C) pour minimiser la teneur en hydrogène et maximiser la densité du film.

- Si votre objectif principal est un débit élevé : Vous pouvez augmenter la puissance et la pression du plasma pour augmenter le taux de dépôt, mais vous devez surveiller les dommages potentiels au film et l'non-uniformité.

En comprenant comment le plasma se substitue à la chaleur, vous pouvez manipuler les leviers de processus clés pour atteindre les propriétés de film spécifiques que votre application exige.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Plage de températures | 200°C à 400°C |

| Mécanisme clé | L'activation par plasma remplace l'énergie thermique |

| Avantages | Traitement à basse température, adapté aux matériaux sensibles à la chaleur |

| Applications courantes | Dispositifs semi-conducteurs, substrats plastiques |

| Paramètres critiques | Débit de gaz, puissance du plasma, pression de la chambre, température du substrat |

Prêt à améliorer les capacités de votre laboratoire en matière de films minces grâce à des solutions PECVD sur mesure ? S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous travailliez avec des substrats sensibles ou que vous ayez besoin d'un dépôt de film de haute qualité, nous pouvons vous aider à optimiser votre processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut bénéficier à vos besoins spécifiques !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température