Le dépôt chimique en phase vapeur assisté par plasma (PECVD) atteint son efficacité en modifiant fondamentalement la manière dont l'énergie est délivrée à la réaction chimique. Au lieu d'utiliser une chaleur élevée pour décomposer les gaz, il utilise un champ électrique pour créer un plasma, fournissant l'énergie nécessaire à des températures significativement plus basses. Ce processus basé sur le plasma est intrinsèquement plus contrôlable, conduisant à une grande stabilité et à une qualité de film uniforme.

L'avantage principal du PECVD est son passage stratégique de l'énergie thermique brute à une énergie plasma précisément contrôlée. Cela réduit non seulement considérablement la consommation d'énergie, mais crée également un environnement stable et diffusif idéal pour le dépôt de films minces uniformes de haute qualité.

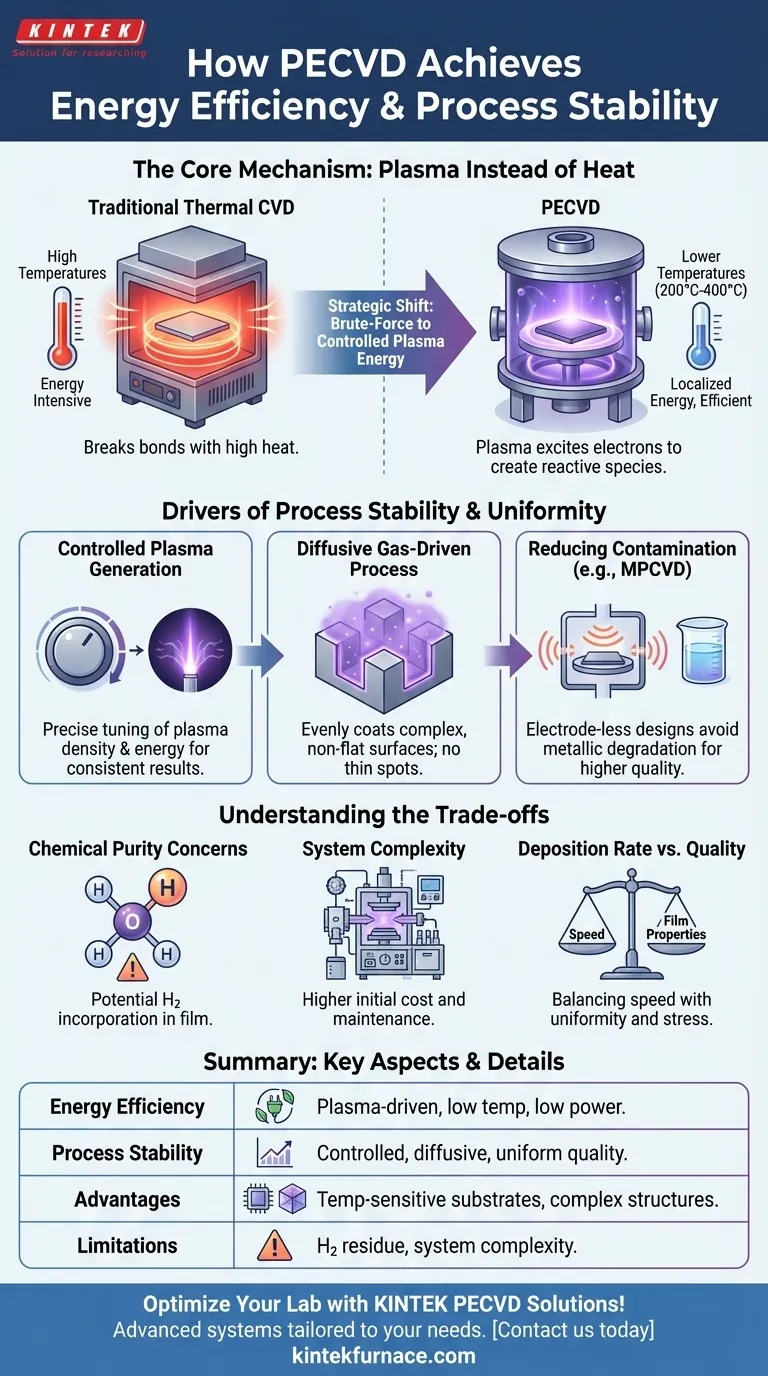

Le mécanisme principal : le plasma au lieu de la chaleur

La principale source d'efficacité énergétique du PECVD est sa capacité à contourner les exigences de haute température du dépôt chimique en phase vapeur (CVD) traditionnel.

Comment le plasma remplace l'énergie thermique

Le CVD thermique traditionnel nécessite des températures très élevées pour fournir suffisamment d'énergie pour rompre les liaisons chimiques des gaz précurseurs.

Le PECVD accomplit le même objectif en utilisant du plasma. Cela permet un dépôt de film de haute qualité à des températures beaucoup plus basses, généralement dans la plage de 200°C à 400°C, ce qui le rend adapté aux substrats qui ne peuvent pas supporter une chaleur élevée.

Création d'espèces réactives à basse température

À l'intérieur de la chambre à vide du PECVD, un champ électrique ou magnétique est appliqué à un mélange de gaz précurseurs (comme le silane) et de gaz inertes.

Ce champ excite les électrons, qui entrent ensuite en collision avec les molécules de gaz neutres. Ces collisions de haute énergie, se produisant à des énergies de 100 à 300 eV, créent un plasma rempli d'ions et d'autres espèces réactives qui sont prêtes à former un film.

L'impact sur la consommation d'énergie

Chauffer une grande chambre à vide et un substrat aux températures élevées requises par le CVD thermique est extrêmement énergivore.

En utilisant le plasma pour provoquer la réaction, le PECVD localise la livraison d'énergie directement aux gaz, réduisant considérablement la température globale et les besoins en énergie du système.

Facteurs de stabilité et d'uniformité du processus

La stabilité du PECVD n'est pas un effet secondaire ; elle est le résultat direct de la manière dont le processus plasma est contrôlé et du comportement des gaz réactifs.

Génération de plasma contrôlée

Le processus de dépôt n'est pas un instrument grossier. Les opérateurs peuvent régler précisément la densité et l'énergie du plasma en ajustant le champ électrique ou magnétique appliqué.

Ce contrôle permet d'affiner le taux de croissance du film, sa microstructure et ses propriétés finales, garantissant des résultats cohérents d'une exécution à l'autre.

Processus diffusif basé sur les gaz

Contrairement aux processus en ligne de mire comme le dépôt physique en phase vapeur (PVD), le PECVD est diffusif. Le plasma et les espèces gazeuses réactives s'écoulent et entourent le substrat.

Cette caractéristique est un avantage majeur pour la stabilité et l'uniformité, car elle permet au processus de recouvrir uniformément des surfaces complexes et non planes, telles que les tranchées et les structures 3D, sans créer de zones minces ou de lacunes.

Réduction de la contamination pour une meilleure qualité

Les techniques PECVD avancées, telles que le CVD plasma micro-ondes (MPCVD), améliorent encore la stabilité en utilisant des conceptions sans électrode.

En générant le plasma avec des micro-ondes, ces systèmes évitent l'utilisation d'électrodes métalliques internes, qui peuvent se dégrader et introduire une contamination métallique dans le film. Il en résulte un dépôt plus pur et plus stable.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas sans considérations. L'objectivité exige de reconnaître ses limites.

Problèmes de pureté chimique

Parce que le PECVD est un processus "chimique" qui décompose des molécules comme le silane (SiH4), des sous-produits tels que l'hydrogène peuvent être incorporés dans le film déposé. Pour certaines applications électroniques ou optiques très sensibles, cela peut être une impureté indésirable.

Complexité du système

Un système PECVD implique une combinaison sophistiquée de composants : une chambre à vide, des générateurs RF ou micro-ondes haute puissance, des systèmes de gestion des gaz et des régulateurs de pression. Cette complexité peut se traduire par des coûts d'équipement initiaux et de maintenance plus élevés par rapport aux systèmes thermiques plus simples.

Taux de dépôt vs. qualité

Il y a souvent un compromis entre la vitesse de dépôt et la qualité du film. Bien que les paramètres du processus soient hautement contrôlables, une recherche d'un taux de dépôt très élevé peut parfois compromettre la densité, l'uniformité ou les niveaux de contrainte du film, nécessitant une optimisation minutieuse.

Faire le bon choix pour votre application

Le choix de la bonne méthode de dépôt nécessite d'aligner ses points forts sur l'objectif principal de votre projet.

- Si votre objectif principal est l'efficacité énergétique et le dépôt sur des substrats sensibles à la température : le PECVD est le choix supérieur en raison de son fonctionnement à basse température.

- Si votre objectif principal est d'obtenir une couverture uniforme sur des structures 3D complexes : la nature diffusive du PECVD offre des avantages significatifs par rapport aux méthodes en ligne de mire comme le PVD.

- Si votre objectif principal est la pureté absolue du film sans résidu chimique : vous devez considérer l'incorporation potentielle d'hydrogène et évaluer si d'autres méthodes conviennent mieux à vos exigences matérielles spécifiques.

En fin de compte, comprendre la dépendance du PECVD à l'énergie plasma vous permet de tirer parti de son équilibre unique entre efficacité, stabilité et polyvalence.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Efficacité énergétique | Utilise le plasma au lieu d'une chaleur élevée, réduisant les températures à 200°C-400°C et diminuant la consommation d'énergie. |

| Stabilité du processus | La génération de plasma contrôlée et le flux de gaz diffusif garantissent une qualité de film uniforme et des résultats cohérents. |

| Avantages | Convient aux substrats sensibles à la température, couvre les structures 3D complexes et réduit les risques de contamination. |

| Limitations | Incorporation potentielle d'hydrogène, complexité du système plus élevée et compromis entre le taux de dépôt et la qualité. |

Optimisez le dépôt de couches minces de votre laboratoire avec les solutions PECVD avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température comme le CVD/PECVD, adaptés à vos besoins expérimentaux uniques. Nos capacités de personnalisation approfondies garantissent des performances précises pour des processus stables et économes en énergie. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température