Essentiellement, le PECVD atteint une conformité supérieure car il s'agit d'un processus diffusif en phase gazeuse, contrairement à la nature en visibilité directe du PVD. Cette différence fondamentale dans la manière dont le matériau de revêtement se déplace vers le substrat permet au PECVD de recouvrir uniformément des topographies complexes en trois dimensions où le PVD laisserait des vides et des zones d'ombre.

La distinction critique réside dans le mécanisme de transport. Le PVD agit comme une bombe de peinture, ne revêtant que ce qu'il peut directement « voir ». En revanche, le PECVD se comporte comme un brouillard, les gaz précurseurs remplissant chaque interstice d'un substrat avant de réagir pour former un film, assurant une couverture uniforme partout.

La division fondamentale : Diffusion gazeuse vs. visibilité directe

Pour comprendre la conformité, vous devez d'abord comprendre comment le matériau de revêtement arrive à la surface. Le PVD et le PECVD utilisent des approches radicalement différentes.

PVD : Un processus directionnel en visibilité directe

Les techniques de dépôt physique en phase vapeur (PVD), telles que la pulvérisation ou l'évaporation, fonctionnent en éjectant ou en faisant bouillir physiquement des atomes d'un matériau source solide.

Ces atomes voyagent en ligne droite à travers un vide jusqu'à ce qu'ils frappent le substrat. C'est analogue à l'utilisation d'une bombe de peinture ; la peinture ne se dépose que sur les surfaces directement face à la buse.

L'« effet d'ombrage » en PVD

Sur une surface irrégulière présentant des caractéristiques telles que des tranchées ou des marches, ce trajet en visibilité directe crée des « ombres ».

Les sommets des caractéristiques et toutes les surfaces orientées vers la source reçoivent un revêtement épais, tandis que les parois latérales verticales et le fond des tranchées reçoivent très peu ou pas de matériau. Il en résulte une mauvaise couverture d'étape et une faible conformité.

PECVD : Un processus non directionnel et diffusif

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) fonctionne sur un principe complètement différent. C'est un processus chimique, non physique.

Des gaz précurseurs sont introduits dans une chambre, où ils se répandent et se diffusent pour entourer le substrat, un peu comme l'air remplissant une pièce.

Un champ électrique allume un plasma, qui fournit l'énergie nécessaire pour décomposer ces molécules de gaz en espèces réactives. Ces espèces s'adsorbent ensuite sur le substrat et réagissent pour former un film solide.

Pourquoi la diffusion conduit à une conformité supérieure

La nature diffusive du processus PECVD est la cause directe de son excellente capacité à revêtir uniformément des surfaces complexes.

Atteindre chaque recoin

Étant donné que les gaz précurseurs ne sont pas directionnels, leur mouvement aléatoire leur permet de pénétrer profondément dans les tranchées à rapport d'aspect élevé et de se conformer à n'importe quelle forme.

La concentration du gaz devient relativement uniforme sur toute la surface exposée du substrat, quelle que soit son orientation.

Dépôt par réaction de surface

La clé est que la croissance du film en PECVD est une réaction chimique de surface, et non seulement l'accumulation de particules arrivantes.

Tant que le gaz précurseur réactif peut atteindre une surface et que les conditions thermiques sont remplies, le film y croîtra. Cela garantit que les parois latérales d'une tranchée et son fond sont recouverts presque aussi efficacement que la surface supérieure.

Comprendre les compromis

Bien que supérieur pour la conformité, le PECVD n'est pas universellement meilleur que le PVD. Le bon choix dépend des exigences spécifiques du film.

Le cas du PVD

Malgré sa faible conformité, le PVD est souvent préféré pour déposer des films très purs et denses, en particulier des métaux.

La nature en visibilité directe peut être un avantage dans certaines techniques de gravure ("lift-off"), et c'est généralement un processus plus rapide et plus simple pour le revêtement de surfaces planes.

Limitations du PECVD

Les films PECVD sont souvent moins denses que les films PVD et peuvent contenir des sous-produits de la réaction chimique, comme l'hydrogène, ce qui peut être indésirable.

Le processus implique plus de variables (débits de gaz, pression, puissance du plasma, température), ce qui peut rendre l'optimisation du processus plus complexe que pour le PVD.

Faire le bon choix pour votre application

Une véritable compréhension du mécanisme de transport de matière est votre meilleur guide pour la sélection des processus.

- Si votre objectif principal est le revêtement de structures 3D complexes (ex. : tranchées, MEMS) : le PECVD est le choix évident pour sa capacité à produire des films uniformes et conformes à des températures plus basses.

- Si votre objectif principal est un film métallique de haute pureté sur un substrat plat : le PVD offre une densité, une pureté supérieures et souvent des taux de dépôt plus élevés.

- Si votre objectif principal est le dépôt de diélectriques standard comme le nitrure de silicium ou l'oxyde : le PECVD est la méthode standard de l'industrie, offrant un excellent équilibre entre conformité et propriétés du film.

En choisissant la méthode de dépôt basée sur sa physique de transport fondamentale, vous vous assurez que votre processus est aligné avec vos objectifs de conception dès le début.

Tableau récapitulatif :

| Aspect | PECVD | PVD |

|---|---|---|

| Mécanisme de transport | Diffusif, phase gazeuse | Visibilité directe, directionnel |

| Conformité sur surfaces irrégulières | Excellente, couverture uniforme | Faible, effets d'ombrage |

| Applications idéales | Structures 3D complexes, MEMS, diélectriques | Surfaces planes, métaux de haute pureté |

| Avantages clés | Revêt toutes les surfaces, températures plus basses | Haute densité, pureté, plus rapide pour les substrats plats |

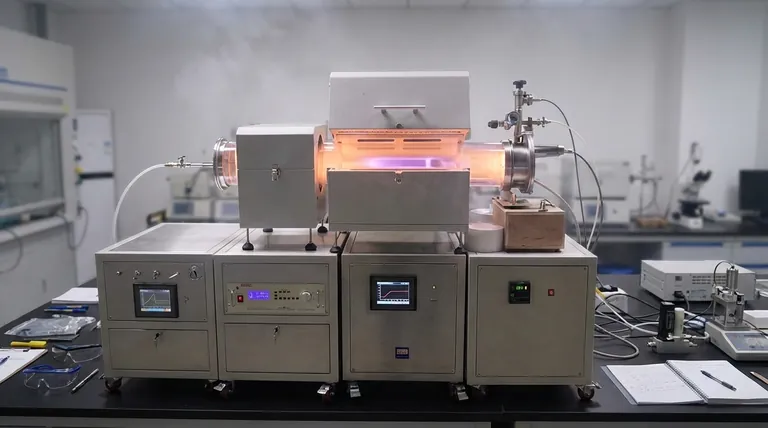

Besoin de solutions avancées de fours à haute température pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes CVD/PECVD sur mesure, des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, améliorant la conformité et l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et de production !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces