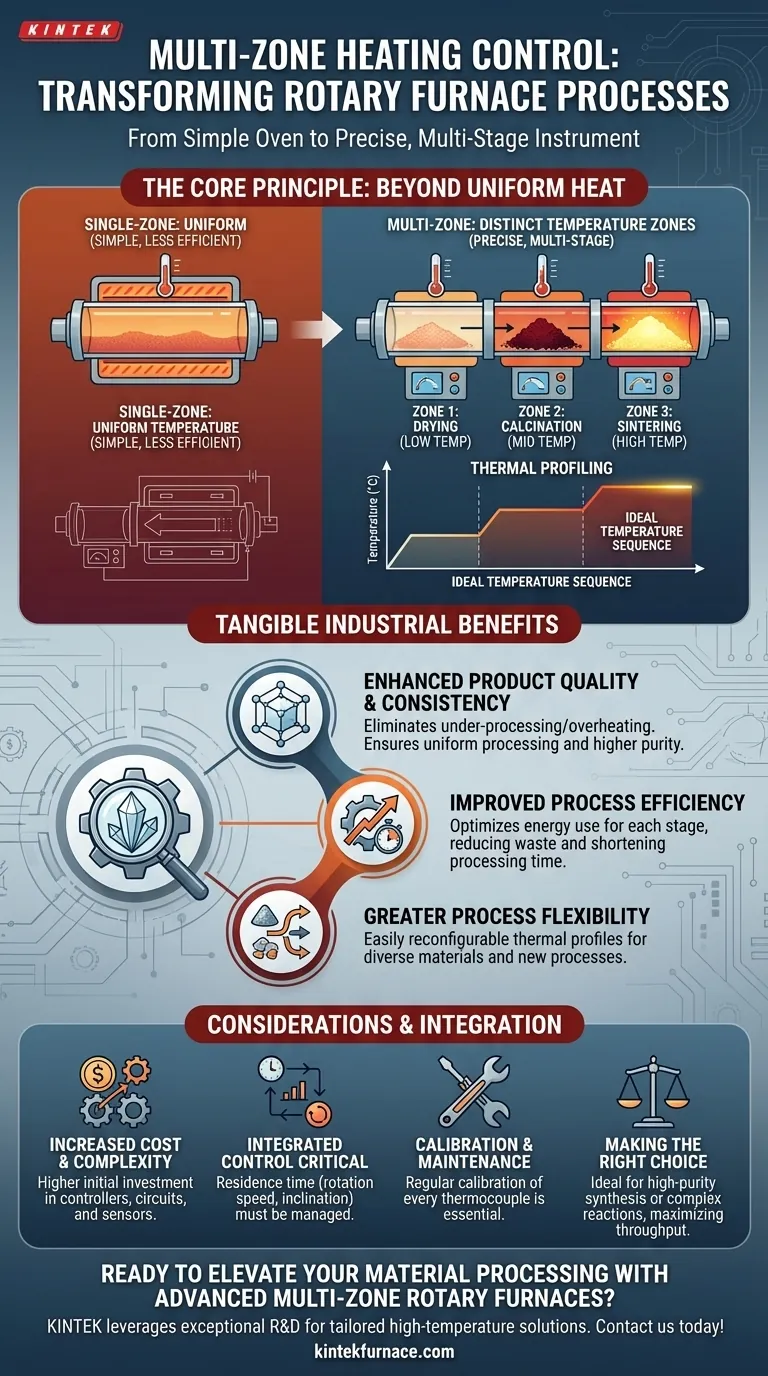

En bref, le contrôle de chauffage multizone transforme un four rotatif d'un simple four en un instrument de traitement précis et multi-étapes. En créant des zones de température distinctes le long du tube du four, il vous permet d'exécuter un profil thermique spécifique — exposant le matériau à différentes températures au fur et à mesure de son déplacement — ce qui est essentiel pour améliorer la qualité, la cohérence du produit et l'efficacité globale du processus.

Le principal avantage n'est pas seulement un meilleur chauffage, mais la capacité d'effectuer un processus thermique séquentiel complexe au sein d'une seule opération continue. Cela va au-delà du simple chauffage uniforme pour permettre une transformation précise des matériaux à chaque étape de leur parcours dans le four.

Au-delà de la chaleur uniforme : le principe du profilage thermique

Un four traditionnel à zone unique est efficace pour une chose : amener un lot de matériau à une température unique et uniforme. Le contrôle multizone introduit une capacité fondamentalement plus sophistiquée.

Qu'est-ce que le contrôle multizone ?

Un four rotatif multizone est divisé en plusieurs sections de chauffage indépendantes le long de sa longueur. Chaque zone possède son propre contrôleur de température et son propre capteur (thermocouple), ce qui lui permet de maintenir un point de consigne de température complètement différent de celui de ses zones voisines.

L'objectif : un profil thermique précis

De nombreux processus de matériaux avancés ne sont pas monolithiques ; ils nécessitent une séquence d'étapes à des températures variables. Par exemple, un processus peut nécessiter une étape de séchage à basse température, une étape de calcination à moyenne température et une étape de frittage à haute température.

Le contrôle multizone vous permet de mapper cette séquence de température idéale, ou profil thermique, directement sur le four. Au fur et à mesure que le matériau tourne et se déplace dans le tube, il passe à travers chaque zone, subissant le traitement thermique précis requis à cette étape spécifique.

L'analogie de la chaîne de production

Considérez un four à zone unique comme un grand atelier où chaque outil est réglé sur la même spécification. C'est fonctionnel, mais inefficace pour un projet en plusieurs étapes.

Un four multizone, en revanche, est comme une chaîne de montage moderne. Chaque poste (zone) est parfaitement calibré pour une tâche spécifique, garantissant que le produit est construit correctement et efficacement au fur et à mesure qu'il se déplace d'un bout à l'autre.

Avantages tangibles dans les applications industrielles

L'application d'un profil thermique précis se traduit directement par des améliorations mesurables des résultats du processus.

Qualité et cohérence accrues du produit

En garantissant que chaque particule de matériau subit la bonne température au bon moment, vous éliminez les problèmes de sous-traitement ou de surchauffe.

Dans la calcination, par exemple, une zone initiale plus froide peut éliminer doucement l'humidité sans ébullition flash, tandis que les zones plus chaudes suivantes peuvent atteindre la réaction chimique ciblée. Il en résulte un produit final d'une plus grande pureté et d'une plus grande uniformité.

Amélioration de l'efficacité du processus

L'optimisation de la température pour chaque étape réduit le gaspillage d'énergie et raccourcit le temps de traitement global. Vous ne dépensez pas d'énergie à haute température pour une phase de séchage à basse température.

Cette application ciblée de l'énergie à chaque étape garantit que l'ensemble du processus fonctionne avec une efficacité thermique maximale, maximisant le débit et réduisant les coûts d'exploitation.

Plus grande flexibilité du processus

Un seul four multizone peut être reconfiguré pour exécuter des profils thermiques entièrement différents avec de simples modifications de programmation. Cela vous permet de traiter une grande variété de matériaux ou de développer de nouveaux processus sans avoir à investir dans de nouveaux matériels dédiés.

Comprendre les compromis et les considérations

Bien qu'il soit puissant, le contrôle multizone n'est pas une solution universelle. Il présente son propre ensemble de complexités qui doivent être gérées.

Coût et complexité accrus

Naturellement, un système doté de plusieurs contrôleurs, circuits d'alimentation et thermocouples a un coût d'investissement initial plus élevé qu'un four à zone unique. Le système de contrôle est également intrinsèquement plus complexe à programmer et à utiliser.

L'importance du contrôle intégré

La véritable puissance du chauffage multizone est débloquée lorsqu'il est intégré à d'autres variables de processus. Le temps de séjour — le temps que le matériau passe dans chaque zone de température — est tout aussi critique que la température elle-même.

Ce temps de séjour est régi par la vitesse de rotation et l'angle d'inclinaison du four. Un système efficace doit assurer un contrôle intégré de toutes ces variables pour exécuter un profil thermique avec succès.

Étalonnage et maintenance

Chaque zone de chauffage est un point de défaillance potentiel. Le maintien de la précision de chaque thermocouple par un étalonnage régulier est essentiel. Une déviation dans une seule zone peut compromettre l'ensemble du processus et annuler les avantages du système.

Faire le bon choix pour votre processus

La décision d'utiliser un four multizone doit être motivée par les exigences spécifiques de votre matériau et les objectifs de votre processus.

- Si votre objectif principal est la synthèse de haute pureté ou des réactions complexes : Le contrôle multizone est presque certainement nécessaire pour créer les rampes et paliers thermiques précis requis pour les transformations chimiques et physiques ciblées.

- Si votre objectif principal est de maximiser le débit et l'efficacité pour les matériaux en vrac : Le contrôle multizone vous permet d'optimiser chaque étape du processus (par exemple, séchage, calcination, refroidissement) pour réduire la consommation d'énergie et le temps de traitement.

- Si votre processus ne nécessite qu'une seule température de chauffage uniforme : Un four à zone unique plus simple et plus économique est probablement le choix le plus approprié.

En fin de compte, l'adoption du contrôle multizone élève votre four rotatif d'un simple appareil de chauffage à un instrument de traitement des matériaux dynamique et précis.

Tableau récapitulatif :

| Bénéfice | Description |

|---|---|

| Qualité du produit améliorée | Assure un traitement uniforme et une pureté supérieure en exposant les matériaux à des températures spécifiques à chaque étape. |

| Efficacité du processus améliorée | Réduit le gaspillage d'énergie et raccourcit le temps de traitement en optimisant la température pour chaque étape. |

| Flexibilité du processus accrue | Permet une reconfiguration facile pour différents profils thermiques, supportant divers matériaux et processus. |

Prêt à améliorer votre traitement des matériaux avec des fours rotatifs multizones avancés ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir aux laboratoires divers des solutions sur mesure à haute température. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer l'efficacité de votre processus et la qualité de vos produits !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision