Fondamentalement, le chauffage par induction assure la répétabilité en éliminant les variables externes et en transformant le processus de chauffage en une fonction électrique précise et contrôlée numériquement. Étant donné que la chaleur est générée directement à l'intérieur du matériau par un champ magnétique contrôlable, le processus est régi par des lois physiques stables, et non par les conditions fluctuantes d'un four conventionnel.

Les méthodes de chauffage conventionnelles peinent à assurer la cohérence car elles dépendent du transfert de chaleur à partir d'une source externe. Le chauffage par induction obtient une répétabilité supérieure en générant de la chaleur à l'intérieur de la pièce elle-même à l'aide d'un champ électromagnétique contrôlé avec précision, rendant le résultat dépendant de paramètres électriques stables, et non d'un environnement variable.

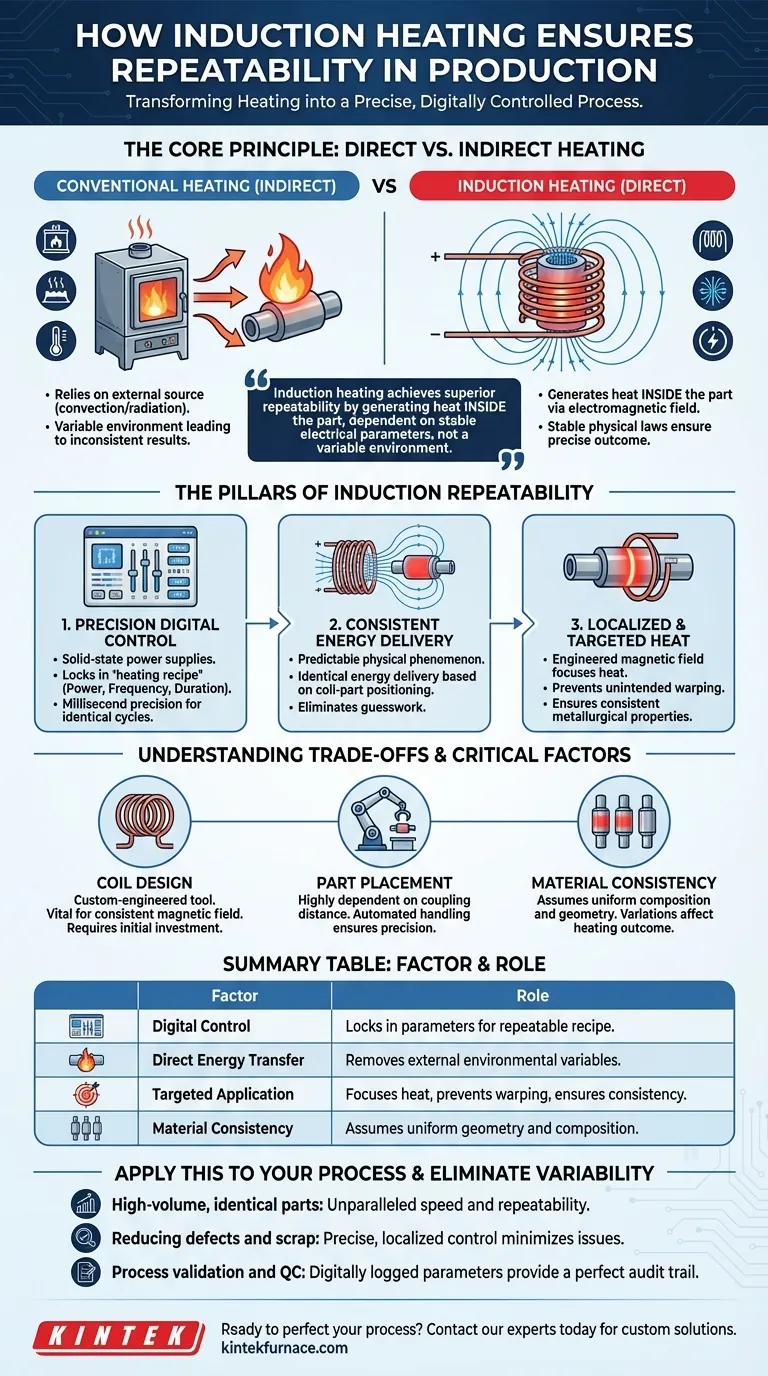

Le principe fondamental : Chauffage direct vs indirect

Pour comprendre la répétabilité de l'induction, nous devons d'abord la comparer aux méthodes traditionnelles. La différence clé réside dans où et comment la chaleur est générée.

Le défi du chauffage conventionnel

Les méthodes traditionnelles, comme les fours ou les flammes, chauffent une pièce de l'extérieur vers l'intérieur. Ce processus repose sur la convection et le rayonnement pour transférer l'énergie thermique.

Cette méthode indirecte est sujette aux incohérences. Des facteurs tels que la température ambiante, le flux d'air, la performance du brûleur et le temps nécessaire à la chaleur pour pénétrer le matériau peuvent tous varier, entraînant des résultats différents d'une pièce à l'autre.

La physique du contrôle par induction

Le chauffage par induction utilise une méthode sans contact pour générer de la chaleur directement à l'intérieur de la pièce électroconductrice. Ceci est réalisé grâce à deux phénomènes physiques principaux :

- L'effet Joule : Un courant alternatif dans la bobine d'induction crée un champ magnétique, qui induit à son tour un courant électrique dans la pièce. La résistance naturelle du matériau à ce flux de courant génère une chaleur précise et rapide.

- L'hystérésis magnétique : Dans les matériaux ferromagnétiques comme l'acier, le champ magnétique à changement rapide provoque une friction interne lorsque les domaines magnétiques du matériau résistent à la réorientation. Cette friction crée également une chaleur interne uniforme.

Étant donné que la chaleur provient de l'intérieur du matériau, le processus est instantané et ne dépend pas du transfert thermique lent et variable de l'extérieur.

Les piliers de la répétabilité par induction

Les principes physiques de l'induction sont traduits en un processus de fabrication répétable grâce à trois facteurs clés : le contrôle de précision, la livraison d'énergie constante et l'application ciblée.

1. Contrôle numérique de précision

Les systèmes modernes de chauffage par induction sont gérés par des alimentations à semi-conducteurs. Celles-ci permettent aux opérateurs de définir et de verrouiller une « recette de chauffage » spécifique.

Les paramètres clés tels que le niveau de puissance, la fréquence du courant et la durée du chauffage sont contrôlés numériquement avec une précision à la milliseconde. Une fois qu'un processus est validé pour une pièce spécifique, le cycle exact peut être exécuté des millions de fois sans déviation.

2. Livraison d'énergie constante

Le champ magnétique qui délivre l'énergie est un phénomène physique prévisible. Tant que la pièce est placée dans la même position par rapport à la bobine d'induction, elle recevra exactement la même quantité d'énergie, au même endroit, à chaque fois.

Cela élimine les conjectures et la variabilité associées aux points chauds ou froids dans un four ou à l'intensité fluctuante d'une flamme.

3. Chaleur localisée et ciblée

La bobine d'induction est conçue pour façonner le champ magnétique, permettant à la chaleur d'être appliquée uniquement à une zone spécifique de la pièce.

Cette précision empêche les conséquences imprévues comme la déformation ou le ramollissement des zones adjacentes. En contrôlant exactement où la chaleur est générée, vous assurez que les propriétés métallurgiques que vous désirez sont créées de manière cohérente au bon endroit sur chaque pièce.

Comprendre les compromis

Bien que puissante, l'obtention d'une répétabilité parfaite avec le chauffage par induction nécessite une attention à certains facteurs critiques. Les ignorer peut nuire à la cohérence du processus.

Le rôle critique de la conception de la bobine

La bobine d'induction n'est pas un composant générique ; c'est un outil conçu sur mesure. Une bobine mal conçue ou mal fabriquée produira un champ magnétique incohérent, entraînant un chauffage inégal et des résultats peu fiables. L'investissement initial dans une conception de bobine appropriée est primordial.

Sensibilité au placement de la pièce

L'efficacité du transfert d'énergie dépend fortement de la distance entre la pièce et la bobine (appelé couplage). Pour une répétabilité maximale, en particulier dans la production à grand volume, la manipulation automatisée des pièces est souvent nécessaire pour garantir que chaque pièce est positionnée avec une précision identique.

La cohérence des matériaux est supposée

Le processus d'induction suppose que chaque pièce a la même composition chimique, la même masse et la même géométrie. Toute variation significative dans les pièces elles-mêmes entraînera un résultat de chauffage différent, car les propriétés du matériau influencent directement la manière dont il interagit avec le champ magnétique.

Comment appliquer cela à votre processus

Votre objectif spécifique déterminera quel aspect de la répétabilité de l'induction est le plus critique pour votre opération.

- Si votre objectif principal est des pièces identiques à haut volume : L'induction est une solution inégalée pour sa vitesse et sa répétabilité une fois que la conception initiale de la bobine et l'automatisation sont perfectionnées.

- Si votre objectif principal est de réduire les défauts et les rebuts : Le contrôle précis et localisé de l'induction minimise les problèmes tels que la surchauffe et la distorsion, améliorant directement la qualité des pièces et le rendement global.

- Si votre objectif principal est la validation du processus et le contrôle qualité : Les paramètres enregistrés numériquement de l'induction fournissent une piste d'audit parfaite, vous permettant de prouver que chaque pièce d'un lot a été traitée de manière identique.

En maîtrisant ces paramètres électriques contrôlables, vous passez de la gestion de la variabilité du chauffage à son élimination complète.

Tableau récapitulatif :

| Facteur | Rôle dans l'assurance de la répétabilité |

|---|---|

| Contrôle numérique | Verrouille la puissance, la fréquence et le temps pour une « recette de chauffage » répétable. |

| Transfert d'énergie direct | La chaleur est générée à l'intérieur de la pièce, éliminant les variables environnementales externes. |

| Application ciblée | Les bobines personnalisées concentrent la chaleur avec précision, empêchant la déformation et assurant des résultats cohérents. |

| Cohérence des matériaux | Supposé une géométrie et une composition uniformes des pièces pour des résultats prévisibles. |

Prêt à éliminer la variabilité des processus dans votre production ?

Les solutions de fours à haute température avancées de KINTEK, y compris nos fours à atmosphère contrôlée avec précision, tirent parti des mêmes principes de répétabilité et de contrôle que le chauffage par induction. Nos capacités exceptionnelles en R&D et en fabrication interne nous permettent d'offrir une personnalisation approfondie pour répondre à vos exigences uniques de traitement thermique, garantissant des résultats cohérents et de haute qualité lot après lot.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons concevoir une solution pour perfectionner votre processus.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité