Essentiellement, un four de frittage de zircone est un four spécialisé à haute température qui transforme un bloc de zircone mou et crayeux en une céramique dense et super-résistante. Il y parvient grâce à un cycle de chauffage et de refroidissement hautement contrôlé, où une gestion précise de la température est utilisée pour fusionner les particules du matériau, augmentant radicalement sa résistance et altérant ses propriétés esthétiques.

L'idée essentielle est que la fonction du four n'est pas seulement d'appliquer de la chaleur, mais d'exécuter un profil de température pré-programmé avec une extrême précision. La vitesse de chauffage, la durée à la température de pointe et la vitesse de refroidissement sont toutes aussi importantes pour obtenir la résistance, l'ajustement et la translucidité finaux souhaités.

Le principe fondamental : du poreux au parfait

Pour comprendre le fonctionnement du four, il faut d'abord saisir le processus qu'il est conçu pour faciliter : le frittage. C'est le fondement sur lequel repose la technologie.

Qu'est-ce que le frittage ?

Le frittage est le processus de compactage et de formation d'une masse solide de matériau par la chaleur — et parfois la pression — sans le faire fondre jusqu'au point de liquéfaction.

Imaginez un banc de neige dense laissé plusieurs jours. Même sans fondre, les flocons de neige individuels commencent à se lier, et le banc se compacte lentement en un bloc de glace plus solide. Le frittage applique ce même principe aux particules de céramique, utilisant des températures élevées pour accélérer considérablement le processus de liaison.

Pourquoi la zircone doit être frittée

La zircone utilisée pour les restaurations dentaires ou les bijoux commence à l'état "vert" ou pré-fritté. Elle est molle, poreuse et facile à usiner dans une forme précise.

Cependant, dans cet état, elle est mécaniquement faible. Le processus de frittage élimine la porosité, ce qui entraîne la fusion des particules et le rétrécissement et la densification de l'objet. Cette transformation confère la résistance et la durabilité exceptionnelles pour lesquelles la zircone est connue.

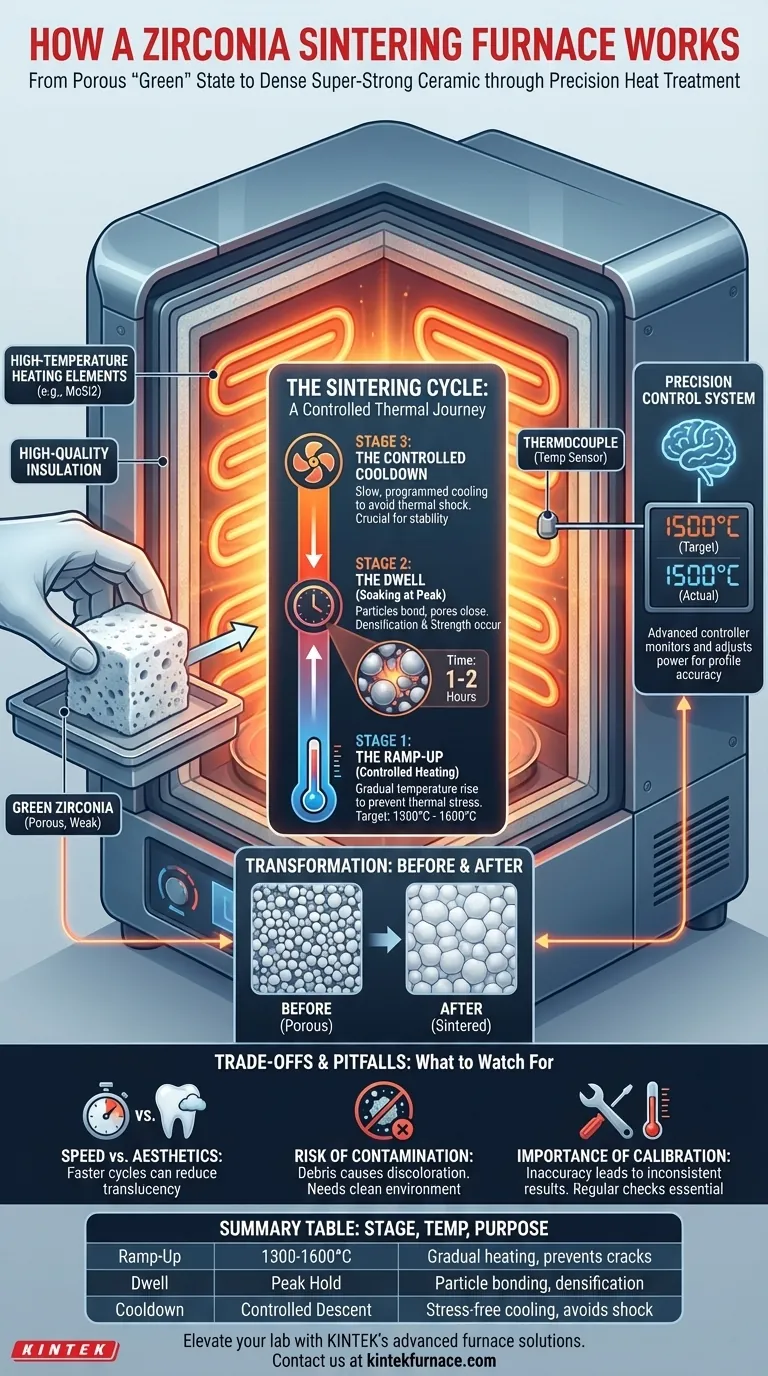

Déconstruction du cycle de frittage

Un cycle de frittage typique est une séquence de changements de température soigneusement chorégraphiée. Chaque étape a un but distinct et critique.

Étape 1 : La montée en température (Chauffage)

Le cycle commence par le chargement de la restauration en zircone dans la chambre du four. Les éléments chauffants, généralement en disiliciure de molybdène (MoSi2) ou en carbure de silicium (SiC), commencent à augmenter progressivement la température.

Cette montée en température doit être contrôlée et régulière. Un chauffage trop rapide peut introduire un stress thermique, ce qui peut provoquer des fissures ou des fractures avant que le matériau n'ait eu la chance de se renforcer. La température cible est généralement comprise entre 1300°C et 1600°C.

Étape 2 : Le palier (Maintien)

Une fois que le four atteint sa température cible, il la maintient pendant une période spécifiée. C'est l'étape du "palier" ou du "maintien", et c'est là que se produit la transformation la plus critique.

Pendant ce temps, les particules se lient à leurs points de contact, et les pores entre elles rétrécissent et se referment. C'est ce qui provoque la densification du matériau et l'obtention de sa résistance finale élevée. La durée du temps de maintien a un impact direct sur les propriétés finales de la zircone.

Étape 3 : Le refroidissement contrôlé

Une fois l'étape de maintien terminée, le four commence à refroidir. Ce n'est pas un processus passif ; le four contrôle la vitesse de refroidissement très soigneusement.

Un refroidissement trop rapide créerait un immense stress interne (choc thermique), provoquant la fissuration du matériau nouvellement densifié et résistant. Un refroidissement lent et programmé garantit que la pièce finale est stable et sans contrainte.

Composants clés pour un contrôle précis

La capacité du four à exécuter ce cycle sans faute dépend de plusieurs composants clés fonctionnant de concert.

Éléments chauffants à haute température

Ce sont le moteur du four, responsables de la génération de la chaleur intense requise pour le frittage. Les tiges de MoSi2 sont courantes en raison de leur capacité à fonctionner de manière fiable à très hautes températures dans une atmosphère d'air.

Système de contrôle de température avancé

C'est le cerveau de l'opération. Il se compose d'un thermocouple, qui agit comme un capteur de température très précis à l'intérieur de la chambre, et d'un contrôleur programmable. Le contrôleur compare constamment la lecture du thermocouple au cycle programmé et ajuste la puissance des éléments chauffants pour rester conforme au profil.

Isolation de haute qualité

Pour maintenir des températures stables et fonctionner efficacement, la chambre du four est revêtue d'une isolation en fibre céramique de haute pureté. Cela minimise la perte de chaleur et garantit que la température est uniforme dans toute la chambre, afin que toutes les parties de la restauration frittent uniformément.

Comprendre les compromis et les pièges

Bien que le processus soit automatisé, la compréhension des variables est essentielle pour éviter les défaillances courantes et optimiser les résultats.

Vitesse vs. Esthétique finale

De nombreux fours modernes proposent des cycles de "frittage rapide" qui réduisent considérablement le temps total du processus. Bien qu'efficaces, ces cycles plus rapides peuvent parfois entraîner une translucidité plus faible par rapport à un cycle conventionnel plus lent.

Le compromis se situe entre le débit de production et l'obtention du meilleur résultat esthétique possible. Le choix dépend du type spécifique de zircone et des exigences cliniques ou esthétiques du cas.

Le risque de contamination

Le frittage de la zircone est très sensible à la contamination. Toute impureté étrangère dans la chambre du four, sur le plateau de frittage ou sur la restauration elle-même peut provoquer une décoloration ou un point faible dans le produit final. Un environnement méticuleusement propre est non négociable.

L'importance de l'étalonnage

La précision du thermocouple peut dériver avec le temps. Un four non étalonné qui fonctionne plus chaud ou plus froid que ce qu'indique son affichage produira des résultats incohérents, allant de restaurations sous-frittées (faibles) à des restaurations sur-frittées (cassantes ou déformées). Un étalonnage régulier est essentiel pour la reproductibilité.

Faire le bon choix pour votre objectif

Votre approche du frittage doit s'aligner directement sur le résultat souhaité.

- Si votre objectif principal est une résistance et une esthétique maximales : Utilisez un cycle de frittage conventionnel (plus long) recommandé par le fabricant pour assurer une densification complète et une translucidité optimale.

- Si votre objectif principal est un débit de production élevé : Utilisez un programme de frittage rapide validé, mais testez les résultats pour vous assurer qu'ils répondent à vos normes de qualité en termes d'ajustement et de teinte.

- Si votre objectif principal est la cohérence et la fiabilité : Privilégiez un calendrier strict pour le nettoyage du four et l'étalonnage professionnel afin de garantir des résultats prévisibles à chaque cycle.

La maîtrise des principes du processus de frittage est l'étape finale et cruciale pour libérer tout le potentiel de ce matériau remarquable.

Tableau récapitulatif :

| Étape | Plage de températures | Objectif |

|---|---|---|

| Montée en température | 1300°C à 1600°C | Chauffage progressif pour éviter les fissures |

| Palier | Maintien à la température de pointe | Liaison des particules et densification |

| Refroidissement | Descente contrôlée | Refroidissement sans contrainte pour éviter les chocs thermiques |

Améliorez les capacités de votre laboratoire avec les solutions avancées de fours à haute température de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD adaptés à divers laboratoires. Notre forte personnalisation assure un alignement précis avec vos besoins expérimentaux uniques, offrant des performances fiables et une efficacité améliorée. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent optimiser vos processus de frittage et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment le processus de frittage a-t-il permis d'innover dans les applications de la zircone dentaire ?Découvrez les avancées en matière de restauration dentaire

- Pourquoi une ventilation adéquate est-elle importante dans les fours de frittage dentaire ? Assurez la qualité et la sécurité dans votre laboratoire

- Qu'est-ce qu'un four de frittage dentaire et à quoi sert-il ? Obtenez des restaurations dentaires de haute résistance

- Pourquoi un contrôle précis de la température est-il important dans les fours de frittage dentaire ?Garantir des restaurations dentaires parfaites

- Quels sont les effets d'une surcharge de four de frittage dentaire ? Assurez des restaurations en zircone prévisibles et de haute qualité