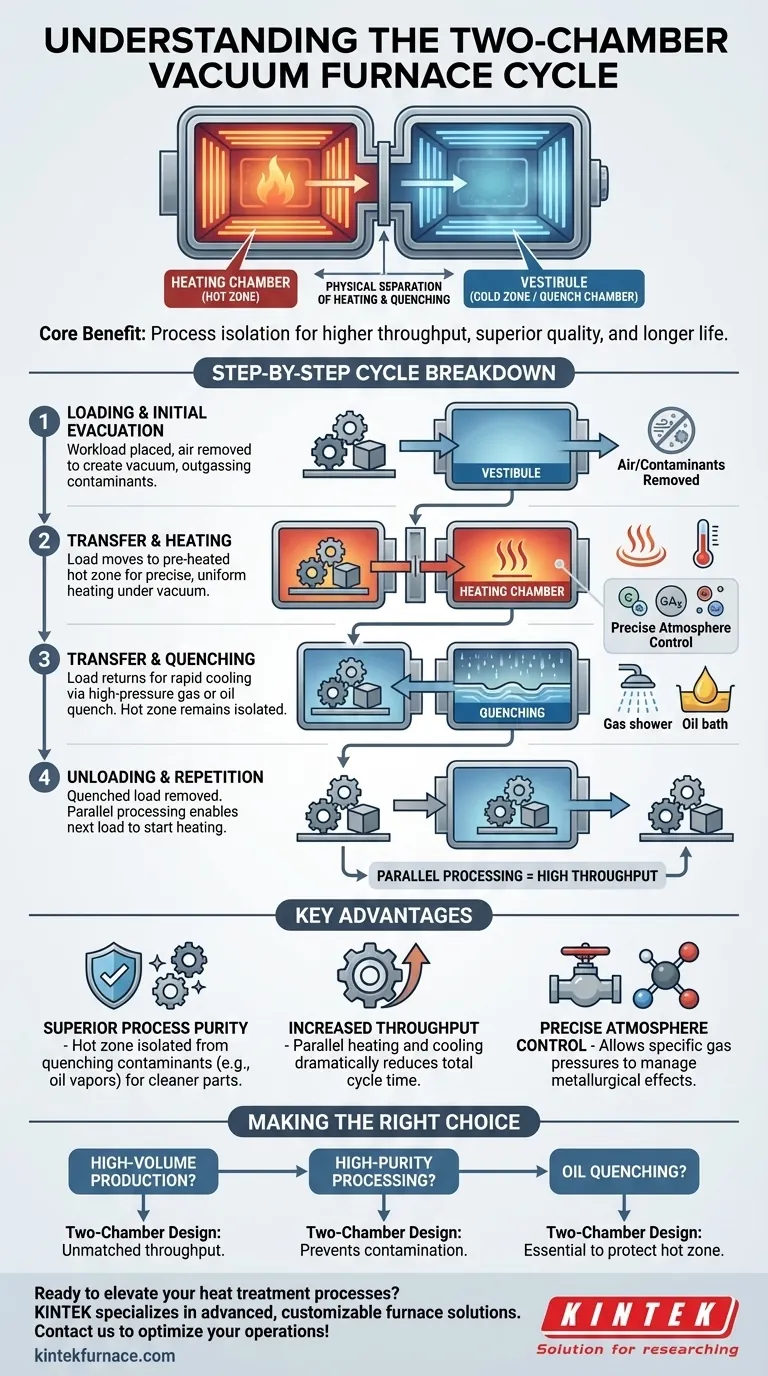

À la base, un four à vide à deux chambres fonctionne en séparant physiquement les étapes de chauffage et de trempe d'un cycle de traitement thermique. Une charge de travail est placée dans un sas, qui est mis sous vide avant qu'une porte intérieure ne s'ouvre, permettant le transfert de la charge dans la zone chaude préchauffée. Après le cycle de chauffage, la charge est ramenée dans le sas pour un refroidissement rapide (trempe) dans l'huile ou le gaz, tandis que la chambre de chauffage reste sous vide et à température, prête pour la charge suivante.

L'avantage fondamental de la conception à deux chambres est l'isolation du processus. En gardant la chambre de chauffage propre et à haute température séparée de l'environnement de trempe, elle permet un débit plus élevé, une qualité de pièce supérieure et une durée de vie du four plus longue par rapport aux conceptions à chambre unique.

Le but de la conception à double chambre

Un four à vide chauffe les matériaux dans un environnement à basse pression pour éviter l'oxydation et d'autres réactions chimiques indésirables. L'architecture à deux chambres optimise ce processus en créant des zones spécialisées pour le chauffage et le refroidissement.

La chambre de chauffage (la "zone chaude")

Il s'agit de la chambre intérieure, maintenue sous vide stable et à haute température. Son seul but est d'appliquer de la chaleur au matériau avec une précision et une uniformité extrêmes.

N'étant jamais exposée à l'air ou aux fluides de trempe, cette chambre reste exceptionnellement propre, évitant la contamination de la charge de travail.

Le sas (la "zone froide" ou "chambre de trempe")

Cette chambre extérieure a un double rôle. Premièrement, elle agit comme un sas de vide pour le chargement et le déchargement des pièces sans rompre le vide dans la zone chaude.

Deuxièmement, elle contient le système de trempe. Après le chauffage, la charge de travail revient ici pour un refroidissement rapide, soit par trempe au gaz sous haute pression, soit en étant immergée dans un réservoir d'huile intégré.

Un aperçu étape par étape du cycle

L'ensemble du processus est automatisé, assurant une répétabilité parfaite d'une charge à l'autre. Le parcours d'une charge de travail suit quatre étapes distinctes.

Étape 1 : Chargement et évacuation initiale

La charge de travail est placée dans le sas. La porte extérieure est scellée, et un système de pompage à vide retire l'air de cette chambre. Cette étape sert également à dégazer la charge de travail, en éliminant les contaminants volatils avant qu'ils n'entrent dans la zone chaude immaculée.

Étape 2 : Transfert et chauffage

Une fois que le sas atteint le niveau de vide cible, la porte intérieure séparant les deux chambres s'ouvre. Un mécanisme de transfert déplace la charge de travail du sas vers la chambre de chauffage.

La porte intérieure se ferme, et le matériau est chauffé à une température précise pendant une durée spécifiée, permettant des processus comme le durcissement, le recuit ou la cémentation sous vide.

Étape 3 : Transfert et trempe

Une fois le cycle de chauffage terminé, la porte intérieure s'ouvre à nouveau. La charge de travail est rapidement transférée de nouveau dans le sas.

La porte intérieure se ferme immédiatement, isolant la zone chaude. Le processus de trempe commence dans le sas, où un gaz inerte à haute pression est circulé ou la charge est immergée dans l'huile pour obtenir les propriétés matérielles souhaitées.

Étape 4 : Déchargement et répétition

Pendant que la première charge est en train de tremper, la zone chaude est déjà prête à accepter la charge suivante, qui peut être en cours d'évacuation dans le sas. Ce traitement parallèle est la clé du débit élevé du système.

Une fois que la charge trempée a refroidi à une température sûre, le sas est remis à la pression atmosphérique, et les pièces finies sont retirées.

Comprendre les avantages clés

La conception à deux chambres est une solution aux limitations inhérentes aux fours à chambre unique, mais elle implique ses propres considérations.

Avantage : Pureté de processus supérieure

Le bénéfice le plus significatif est l'isolation de la zone chaude des contaminants de trempe. Lors de la trempe à l'huile, les vapeurs d'huile sont contenues dans le sas et n'entrent jamais dans la chambre de chauffage, empêchant l'accumulation de carbone sur les éléments chauffants et l'isolation. Cela conduit à des pièces plus propres et à une maintenance réduite du four.

Avantage : Débit accru

Étant donné que les processus de chauffage et de trempe se déroulent en parallèle, le four est presque toujours productif. Pendant qu'une charge est refroidie et déchargée, la suivante est déjà en cours de chauffage. Cela réduit considérablement le temps de cycle total par charge par rapport à un four à chambre unique qui doit refroidir complètement avant le déchargement.

Avantage : Contrôle précis de l'atmosphère

La zone chaude isolée permet un contrôle précis de l'atmosphère pendant le chauffage. Cela inclut l'utilisation de pressions partielles spécifiques de gaz pour gérer les effets métallurgiques, tels que la suppression de la vaporisation du chrome de la surface des aciers à outils à haute température.

Faire le bon choix pour votre processus

Le choix d'une architecture de four dépend entièrement de vos objectifs opérationnels en matière de qualité, de volume et de type de processus.

- Si votre objectif principal est la production à grand volume : La capacité de traitement parallèle d'un four à deux chambres offre un débit inégalé pour le durcissement, la cémentation et d'autres traitements thermiques courants.

- Si votre objectif principal est le traitement de haute pureté (par exemple, médical ou aérospatial) : La zone chaude isolée empêche la contamination par les fluides de trempe, garantissant des pièces aussi propres que possible et une répétabilité du processus.

- Si votre objectif principal est la trempe à l'huile : Une conception à deux chambres est presque toujours nécessaire pour protéger la zone chaude de la contamination significative causée par les vapeurs d'huile.

En fin de compte, le four à vide à deux chambres est une solution d'ingénierie conçue pour offrir à la fois rapidité de traitement et précision métallurgique sans compromis.

Tableau récapitulatif :

| Étape | Description | Avantages clés |

|---|---|---|

| Chargement et évacuation initiale | La charge de travail entre dans le sas ; l'air est retiré pour créer le vide, dégazant les contaminants. | Prépare la charge, prévient la contamination dans la zone chaude. |

| Transfert et chauffage | La charge passe dans la zone chaude préchauffée pour un chauffage précis sous vide. | Assure un chauffage uniforme, la pureté du processus et la répétabilité. |

| Transfert et trempe | La charge retourne dans le sas pour un refroidissement rapide avec trempe au gaz ou à l'huile. | Isole la zone chaude, permet un refroidissement rapide sans contamination. |

| Déchargement et répétition | La charge trempée est retirée ; la charge suivante peut être traitée en parallèle. | Augmente le débit, réduit le temps de cycle par charge. |

Prêt à améliorer vos processus de traitement thermique ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les fours à moufle, à tube, rotatifs, les fours à vide et à atmosphère, et les systèmes CVD/PECVD. Grâce à une R&D exceptionnelle et une fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques, garantissant un débit plus élevé, une qualité de pièce supérieure et une durée de vie du four plus longue. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à vide à deux chambres peuvent optimiser vos opérations pour l'efficacité et la pureté !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.