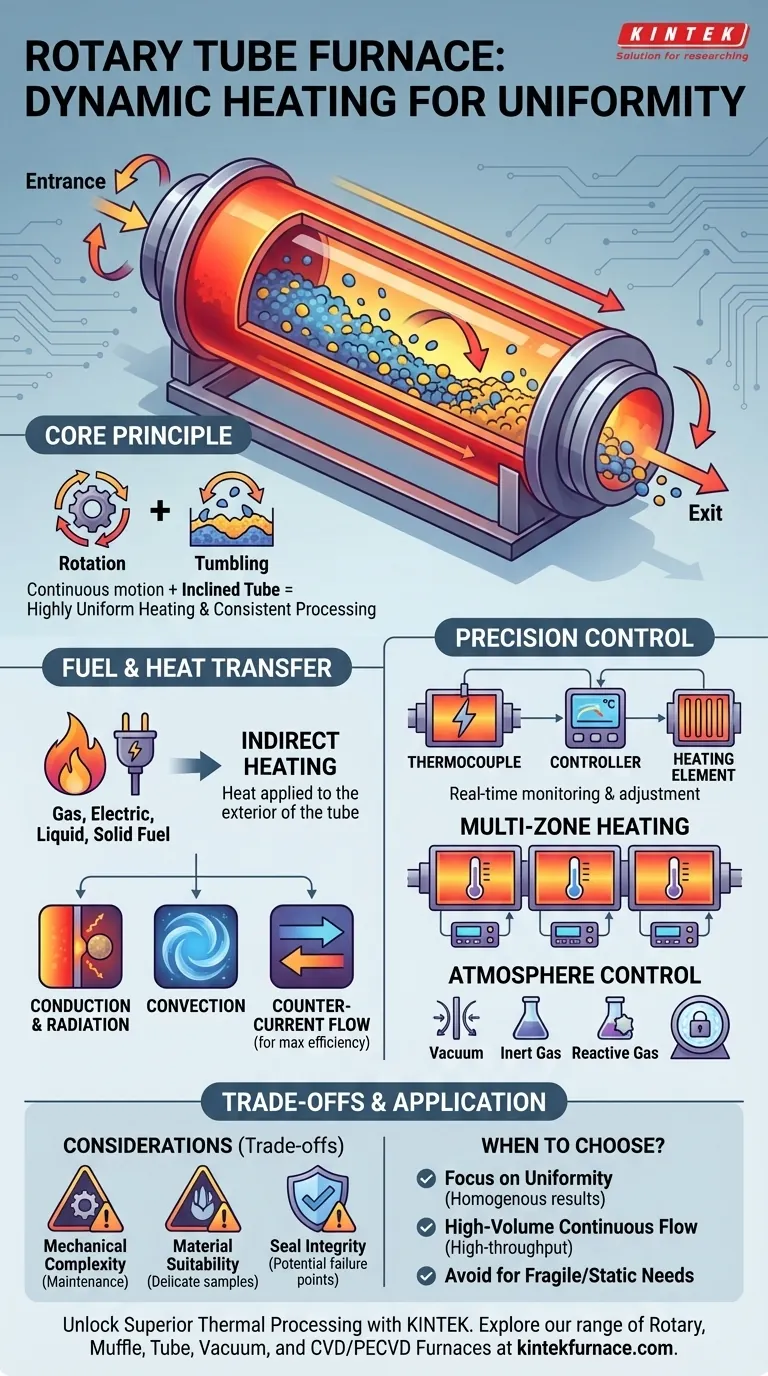

À la base, un four tubulaire rotatif fonctionne en utilisant une source de combustible pour chauffer l'extérieur d'un tube rotatif et incliné. Cette combinaison de rotation et de transfert de chaleur garantit que le matériau qui s'y retourne est chauffé avec une uniformité exceptionnelle. Le système peut être alimenté par une large gamme de sources, y compris le gaz, l'électricité, les liquides ou même les combustibles solides pulvérisés, ce qui le rend très polyvalent.

La caractéristique déterminante d'un four tubulaire rotatif n'est pas simplement sa source de chaleur, mais son utilisation du mouvement constant. En faisant tourner continuellement le matériau à l'intérieur du tube chauffé, il résout le défi fondamental du chauffage inégal, garantissant que chaque particule est exposée aux mêmes conditions thermiques pour un traitement très cohérent.

Le Principe Fondamental : Le Chauffage Dynamique pour l'Uniformité

Le principal avantage d'un four tubulaire rotatif découle de sa capacité à déplacer le matériau pendant le cycle de chauffage. Cette approche dynamique est fondamentalement différente des fours statiques et est essentielle à sa performance.

Le Rôle du Tube Rotatif

Le composant central est le tube du four, qui est mis en rotation par un moteur. Lorsque le tube tourne, il provoque le retournement et le mélange doux du matériau à l'intérieur. Ce basculement constant garantit qu'aucune partie unique du matériau n'est surexposée ou sous-exposée à la source de chaleur.

L'Importance de l'Inclinaison

Ces fours sont généralement montés avec un léger angle. Cette inclinaison utilise la gravité pour aider le matériau à s'écouler continuellement de l'entrée vers la sortie, rendant le système idéal pour le traitement continu plutôt que pour des travaux en un seul lot.

Élimination des Points Chauds et Froids

La combinaison de la rotation et du retournement empêche activement la formation de points chauds ou froids dans le lot de matériaux. Dans un four statique, le matériau au fond et au centre chauffe plus lentement que le matériau sur les bords. Un four rotatif élimine complètement ce problème, conduisant à une cohérence de produit supérieure.

Un Regard Approfondi sur le Processus de Transfert de Chaleur

La conception du four est optimisée pour transférer l'énergie thermique dans le matériau aussi efficacement que possible en utilisant plusieurs méthodes.

Sources de Combustible et Génération de Chaleur

Les fours tubulaires rotatifs sont flexibles, utilisant soit des éléments chauffants électriques, soit la combustion de gaz, de mazout ou de combustibles solides. Dans de nombreuses conceptions, le chauffage est indirect, ce qui signifie que les flammes ou les éléments chauffent l'extérieur du tube de processus, qui rayonne ensuite la chaleur vers l'intérieur. Cela protège l'échantillon du contact direct avec les sous-produits de la combustion.

Conduction, Convection et Rayonnement

La chaleur est transférée au matériau par trois modes simultanément. La paroi chaude du tube applique de la chaleur par rayonnement et conduction lorsque les particules la touchent. L'atmosphère contrôlée à l'intérieur du tube transfère la chaleur par convection. Ce transfert multimodal est très efficace.

Flux à Contre-Courant pour une Efficacité Maximale

Pour une performance optimale, de nombreux systèmes sont conçus pour un flux à contre-courant. Dans cette configuration, les gaz chauds de la source de chaleur circulent dans la direction opposée au matériau. Cela garantit que le matériau le plus froid rencontre les gaz les plus chauds, maximisant la différence de température et le taux d'échange de chaleur sur toute la longueur du tube.

Contrôle de Précision : Le Cerveau de l'Opération

Un four tubulaire rotatif est plus qu'un simple tube chaud et tournant. Il repose sur un système de contrôle sophistiqué pour exécuter des profils thermiques précis.

La Boucle Thermocouple et Contrôleur

Un thermocouple est un capteur placé dans la chambre du four pour mesurer la température en temps réel. Il convertit cette lecture en un signal électrique qui est envoyé à un contrôleur de température. Le contrôleur compare ce signal au point de consigne souhaité et ajuste la puissance fournie aux éléments chauffants ou au brûleur de combustible pour maintenir la température cible avec une grande précision.

La Puissance du Chauffage Multi-Zone

Les fours plus avancés disposent de multiples zones de contrôle thermique le long de la longueur du tube. Chaque zone possède son propre thermocouple et son contrôleur indépendant. Cela vous permet de créer un profil de température précis, tel que chauffer lentement le matériau, le maintenir à une température maximale, puis le refroidir de manière contrôlée, le tout en un seul passage.

Contrôle de l'Atmosphère

Le processus de chauffage dépend souvent de l'atmosphère entourant le matériau. La conception scellée d'un four tubulaire rotatif permet un contrôle précis de cet environnement. Il peut fonctionner sous vide, être rempli d'un gaz inerte comme l'azote ou l'argon pour prévenir l'oxydation, ou utiliser un gaz réactif pour des processus chimiques spécifiques.

Comprendre les Compromis

Bien que puissant, la conception d'un four tubulaire rotatif présente des considérations spécifiques qui peuvent le rendre inapproprié pour certaines applications.

Complexité Mécanique

Le mécanisme rotatif, le moteur et les joints ajoutent une complexité mécanique par rapport à un four boîte statique. Ces pièces mobiles nécessitent un entretien régulier pour garantir la fiabilité et préserver l'intégrité du joint atmosphérique.

Adéquation du Matériau

L'action de retournement est un avantage clé, mais elle peut être un inconvénient pour certains matériaux. Les échantillons délicats ou friables peuvent se briser, et les processus qui nécessitent que le matériau reste complètement immobile (comme la croissance des cristaux) ne sont pas compatibles avec cette conception.

Intégrité du Joint

Maintenir un joint atmosphérique parfait sur un composant qui tourne constamment est plus difficile que sur un four statique. Bien que les joints modernes soient très efficaces, ils représentent un point critique de défaillance potentielle et nécessitent une surveillance attentive, en particulier pour les applications sous vide ou sous gaz inerte de haute pureté.

Faire le Bon Choix pour Votre Processus

Pour décider si cette technologie répond à vos besoins, évaluez votre objectif de traitement principal.

- Si votre objectif principal est l'uniformité et la cohérence du processus : Un four tubulaire rotatif est un excellent choix, car sa méthode de chauffage dynamique est spécifiquement conçue pour produire des résultats homogènes.

- Si vous traitez de grands volumes en flux continu : La conception inclinée et rotative est idéale pour les environnements de fabrication continue à haut débit.

- Si votre matériau est fragile ou nécessite un environnement complètement statique : Vous devriez envisager un four boîte statique ou un four tubulaire non rotatif, car l'action de retournement peut être préjudiciable.

En comprenant ses principes de chauffage dynamique et ses capacités de contrôle, vous pouvez déterminer avec confiance si un four tubulaire rotatif est l'outil optimal pour atteindre vos objectifs de traitement thermique.

Tableau Récapitulatif :

| Caractéristique | Description |

|---|---|

| Sources de Combustible | Gaz, électricité, liquide ou combustibles solides pulvérisés |

| Méthode de Chauffage | Chauffage indirect par conduction, convection et rayonnement |

| Avantage Clé | Chauffage uniforme grâce à la rotation et au retournement |

| Systèmes de Contrôle | Contrôle de température multi-zone et gestion de l'atmosphère |

| Applications | Traitement continu pour des résultats cohérents et à haut débit |

Déverrouillez un Traitement Thermique Supérieur avec KINTEK

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours rotatifs, les fours moufles, les fours tubulaires, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Que vous ayez besoin d'un chauffage uniforme pour des processus continus ou de solutions sur mesure pour des matériaux spécifiques, KINTEK offre des performances et une efficacité fiables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer la productivité de votre laboratoire et obtenir des résultats cohérents !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique