À la base, un four à porcelaine fonctionne en appliquant une chaleur contrôlée avec précision aux matériaux céramiques dentaires. Ce processus, connu sous le nom de frittage, transforme les particules de céramique meubles en une restauration solide, durable et esthétiquement agréable, telle qu'une couronne ou une facette. Le four exécute un cycle spécifique et préprogrammé de chauffage, de maintien (trempe) et de refroidissement pour obtenir ces résultats sans provoquer de fissures ou de déformations.

La fonction cruciale d'un four à porcelaine n'est pas seulement de chauffer, mais de gérer un cycle thermique complet avec une extrême précision. Le succès d'une restauration dentaire dépend entièrement d'un parcours contrôlé à travers des températures élevées, et non seulement de la destination.

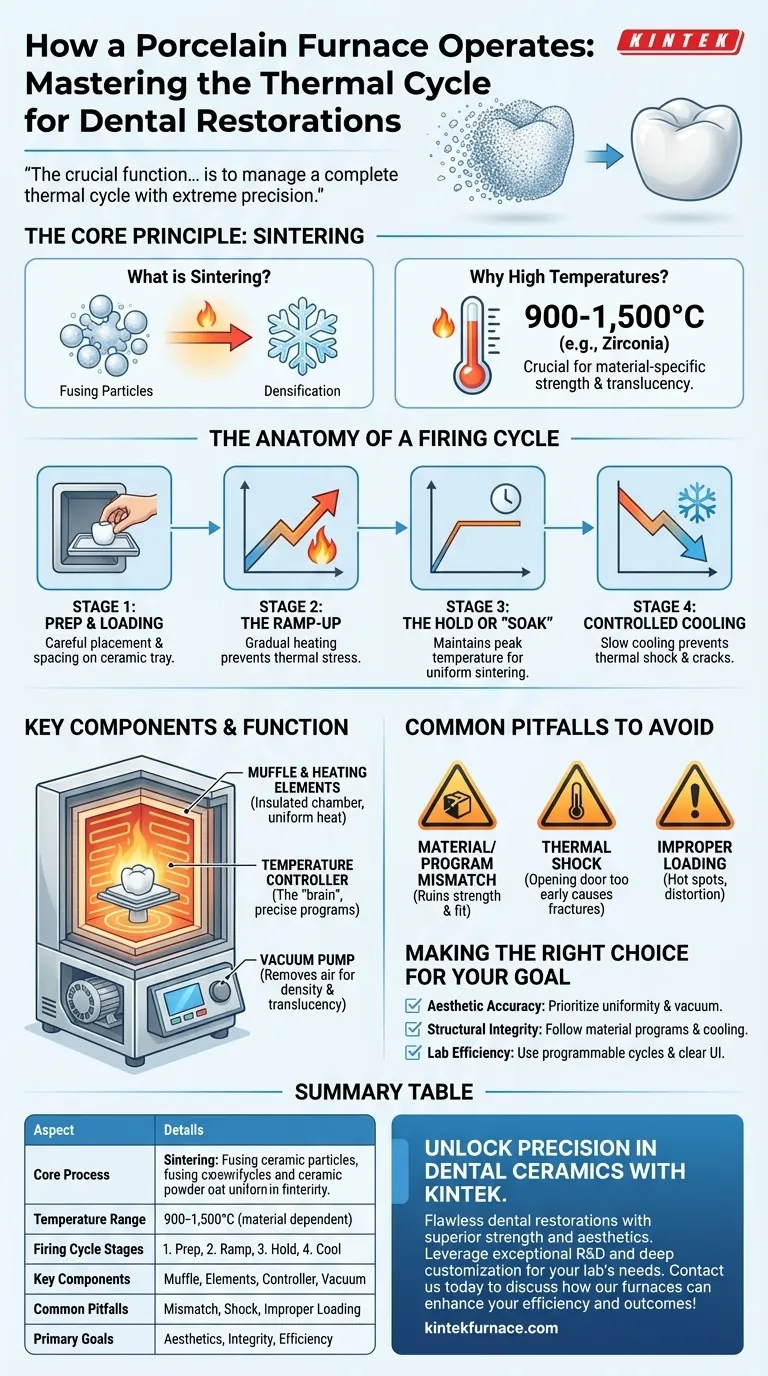

Le Principe Fondamental : Le Frittage

Qu'est-ce que le Frittage ?

Le frittage est le processus fondamental qui se déroule à l'intérieur du four. À haute température, les particules individuelles de la poudre céramique commencent à fusionner ensemble, réduisant l'espace vide entre elles.

Ce processus de densification est ce qui confère à la restauration finale sa résistance et sa translucidité. Imaginez que vous tassiez étroitement des flocons de neige jusqu'à ce qu'ils forment un bloc de glace solide ; le four fait cela avec des particules de céramique sous une chaleur intense.

Pourquoi les Hautes Températures sont-elles Nécessaires ?

Les céramiques dentaires nécessitent des températures très élevées pour être correctement frittées. La température exacte dépend entièrement du matériau utilisé.

Les porcelaines feldspathiques traditionnelles peuvent cuire autour de 900-1000°C, tandis que les matériaux modernes à haute résistance comme la zircone nécessitent des températures approchant 1 500°C (2 700°F). L'utilisation d'une température incorrecte pour un matériau donné entraînera l'échec de la restauration.

L'Anatomie d'un Cycle de Cuisson

Un four ne fait pas que s'allumer et s'éteindre. Il suit un programme méticuleux en plusieurs étapes pour garantir que la céramique est traitée correctement.

Étape 1 : Préparation et Chargement

Avant le début du cycle, la restauration non cuite est soigneusement placée sur un support de céramique à l'intérieur de la chambre du four, ou moufle.

Un espacement approprié est essentiel. Les pièces placées trop près les unes des autres ne chaufferont pas uniformément, ce qui entraînera un frittage incohérent et une distorsion potentielle.

Étape 2 : La Montée en Température

Le four commence à augmenter sa température progressivement. Cette lente "montée en température" empêche le stress thermique sur la céramique, qui pourrait autrement provoquer sa fissuration avant même d'atteindre la température maximale.

Étape 3 : Le Maintien ou la "Trempe"

Une fois la température cible atteinte, le four la maintient constante pendant une période spécifique. Cette phase de "trempe" garantit que toute la restauration est chauffée uniformément et permet au processus de frittage de s'achever complètement.

Étape 4 : Le Refroidissement Contrôlé

Après la trempe, le four commence à refroidir. C'est sans doute aussi critique que la phase de chauffage. Le refroidissement doit être progressif pour éviter le choc thermique – une cause principale de fissuration et de défaillance structurelle des céramiques fraîchement cuites.

Composants Clés et Leur Fonction

Le cycle de cuisson est géré par quelques composants essentiels fonctionnant à l'unisson.

La Moufle et les Éléments Chauffants

La moufle est la chambre de chauffage isolée qui contient le travail dentaire. Elle est conçue pour une distribution uniforme de la chaleur. La chaleur elle-même est générée par de puissants éléments chauffants, souvent fabriqués à partir de matériaux comme le disiliciure de molybdène, capables de résister à des cycles de température extrêmes et répétés.

Le Contrôleur de Température

C'est le "cerveau" du four. Les fours modernes utilisent des contrôleurs numériques qui permettent aux techniciens de sélectionner ou de créer des cycles de cuisson préprogrammés précis pour différents matériaux céramiques. Cela garantit une répétabilité parfaite.

La Pompe à Vide

De nombreux fours comprennent un système de vide. Pendant le cycle de chauffage, un vide est créé pour évacuer l'air des particules céramiques. Il en résulte une restauration finale plus dense, plus solide et plus translucide en éliminant les bulles ou les vides microscopiques.

Pièges Courants à Éviter

Même avec une technologie avancée, l'erreur humaine peut compromettre le résultat. Comprendre ces pièges est essentiel pour un succès constant.

Inadéquation entre Matériau et Programme

L'erreur la plus fréquente est d'utiliser un programme de cuisson qui ne correspond pas parfaitement aux spécifications du fabricant pour la céramique spécifique utilisée. Cela peut ruiner la résistance, l'ajustement et la couleur de la restauration.

Le Risque de Choc Thermique

Ouvrir la porte du four trop tôt pour accélérer le refroidissement est une erreur critique. Cette chute soudaine de température provoquera presque certainement des fractures microscopiques ou même visibles dans la céramique, entraînant une défaillance dans la bouche du patient.

Chargement Incorrect

Placer les restaurations trop près des éléments chauffants ou les unes des autres créera des points chauds et un frittage inégal. Cela peut entraîner une déformation, un ajustement imprécis ou une esthétique médiocre.

Faire le Bon Choix pour Votre Objectif

Pour obtenir des résultats prévisibles et de haute qualité, vous devez aligner les capacités du four et son fonctionnement avec votre objectif principal.

- Si votre objectif principal est la précision esthétique : Privilégiez un four doté d'une excellente uniformité de température et de capacités de vide robustes pour obtenir une translucidité et une vitalité idéales.

- Si votre objectif principal est l'intégrité structurelle : Suivez méticuleusement le programme de cuisson spécifique au matériau, en prêtant la plus grande attention aux taux de refroidissement contrôlés pour éviter le choc thermique.

- Si votre objectif principal est l'efficacité du laboratoire : Utilisez un four doté d'une interface utilisateur claire et de cycles programmables pour minimiser les erreurs de l'utilisateur et assurer des résultats cohérents et répétables.

Maîtriser les principes du four à porcelaine est essentiel pour transformer les matières premières en art dentaire fonctionnel et esthétique.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Processus Central | Frittage : Fusion des particules de céramique à haute température pour la résistance et la translucidité |

| Plage de Température | 900-1 500°C, selon le matériau (ex. porcelaine feldspathique ou zircone) |

| Étapes du Cycle de Cuisson | 1. Préparation et Chargement 2. Montée en Température 3. Maintien/Trempe 4. Refroidissement Contrôlé |

| Composants Clés | Moufle, Éléments Chauffants, Contrôleur de Température, Pompe à Vide |

| Pièges Courants | Inadéquation matériau-programme, choc thermique, chargement incorrect |

| Objectifs Principaux | Précision esthétique, intégrité structurelle, efficacité du laboratoire |

Débloquez la Précision dans les Céramiques Dentaires avec KINTEK

Visez-vous des restaurations dentaires impeccables avec une résistance et une esthétique supérieures ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication en interne pour fournir des solutions de fours à haute température avancées adaptées aux laboratoires dentaires. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques.

Laissez-nous vous aider à obtenir des résultats constants et de haute qualité — contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures

- Qu'est-ce que le frittage en dentisterie ? La clé des restaurations en zircone durables et à haute résistance

- Quelles sont les principales caractéristiques des fours de frittage dentaire et de porcelaine ?Des outils de précision pour des restaurations dentaires de qualité supérieure

- Quelles mesures de sécurité doivent être respectées lors de l'utilisation d'un four de frittage dans les laboratoires dentaires ? Assurer des restaurations dentaires sûres et de haute qualité

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois