À la base, les fours tubulaires verticaux sont les moteurs de l'innovation matérielle moderne. Ils contribuent aux avancées scientifiques et industrielles en offrant un environnement à haute température exceptionnellement uniforme et précisément contrôlé, essentiel pour la synthèse et le traitement des matériaux de haute performance qui définissent la technologie de nouvelle génération.

La véritable valeur d'un four tubulaire vertical n'est pas simplement sa capacité à chauffer. C'est la combinaison précise de l'uniformité de la température, du contrôle de l'atmosphère et d'une orientation verticale qui permet aux chercheurs et ingénieurs de créer des matériaux avec des propriétés spécifiques et reproductibles, inatteignables par d'autres méthodes.

Les principes fondamentaux de fonctionnement

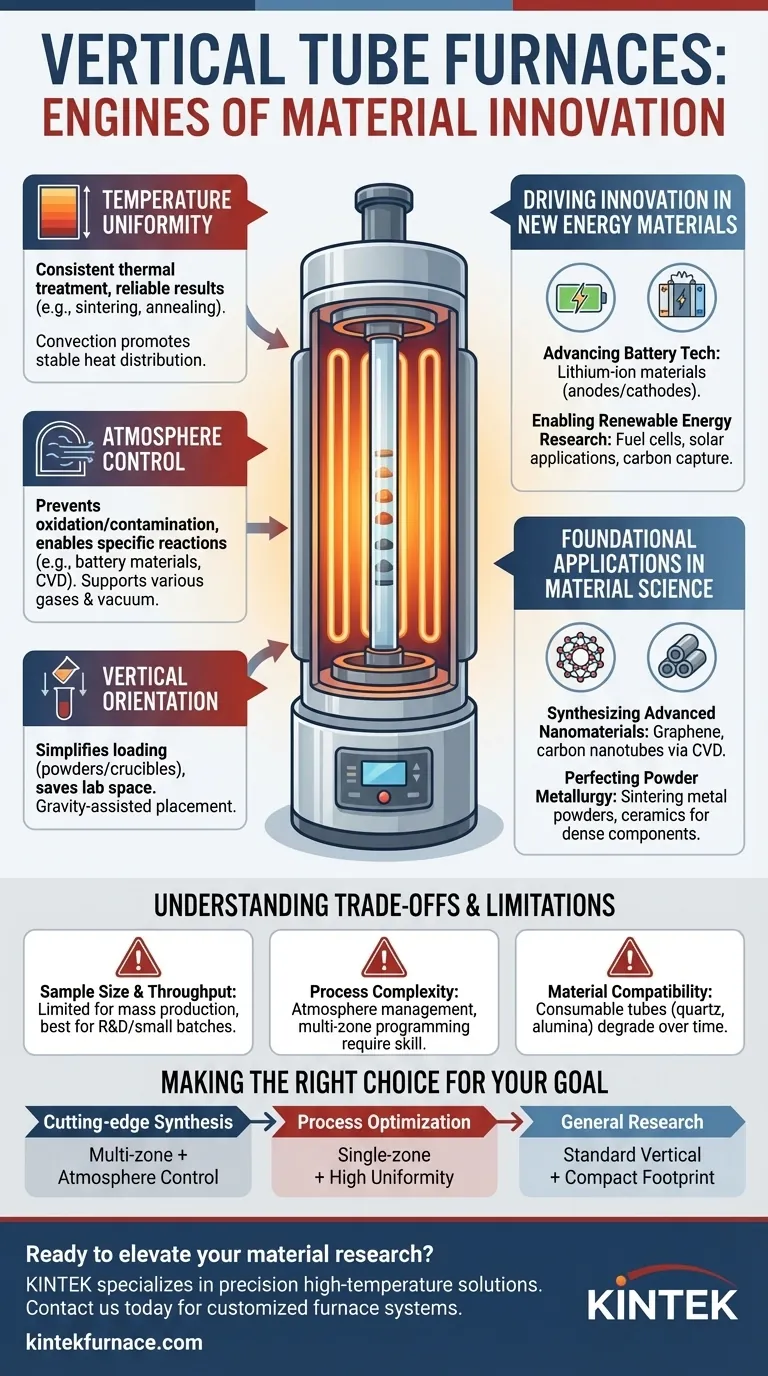

Les capacités uniques d'un four tubulaire vertical découlent de trois avantages fondamentaux de conception qui fonctionnent de concert. Comprendre ces principes est essentiel pour saisir leur impact.

Atteindre une uniformité de température exceptionnelle

La conception verticale d'un four favorise naturellement la convection, conduisant à une distribution de chaleur très stable et uniforme sur toute la longueur du tube de processus.

Cette uniformité est essentielle. Elle garantit que chaque partie d'un échantillon reçoit exactement le même traitement thermique, éliminant les incohérences et conduisant à des résultats fiables et reproductibles dans des processus tels que le frittage et le recuit.

Le rôle critique de la gestion de l'atmosphère

La synthèse de matériaux modernes se déroule rarement à l'air libre. Ces fours sont conçus pour être étanches, permettant l'introduction de gaz spécifiques ou la création d'un vide.

Ce contrôle de l'atmosphère empêche l'oxydation ou la contamination indésirable et permet des réactions chimiques spécifiques. Il est essentiel pour produire des matériaux de haute pureté comme les cathodes de batterie ou pour des processus tels que la carbonisation.

L'avantage de l'orientation verticale

La configuration verticale simplifie le chargement et le déchargement des échantillons, en particulier pour les poudres, les creusets ou les composants qui bénéficient d'un placement assisté par la gravité.

Cette orientation est également idéale pour certains processus de croissance et aide à économiser de précieux espace de laboratoire en raison de son empreinte plus petite par rapport à un four horizontal de capacité similaire.

Stimuler l'innovation dans les matériaux pour les nouvelles énergies

Les fours tubulaires verticaux sont indispensables dans la course à une énergie plus propre. Leur précision est une condition préalable au développement de la prochaine génération de matériaux de stockage et de production d'énergie.

Faire progresser la technologie des batteries

Ils sont centraux dans la production et le test de matériaux pour les batteries lithium-ion. Les processus tels que la graphitisation des anodes et la synthèse de matériaux de cathode haute performance nécessitent les conditions exactes de température et d'atmosphère que ces fours fournissent.

Permettre la recherche sur les énergies renouvelables

De la préparation des matériaux pour les piles à combustible à la pyrolyse de la biomasse pour la production de biocarburants, les fours tubulaires verticaux offrent l'environnement contrôlé nécessaire pour tester et valider de nouveaux concepts. Ils sont également utilisés pour développer des matériaux pour les applications solaires et les technologies de capture du carbone.

Applications fondamentales en science des matériaux

Au-delà de l'énergie, ces fours sont une pierre angulaire de la recherche et du développement fondamentaux dans de nombreux domaines.

Synthèse de nanomatériaux avancés

La création de matériaux tels que le graphène et les nanotubes de carbone repose souvent sur un processus appelé dépôt chimique en phase vapeur (CVD), pour lequel un four tubulaire est l'instrument standard. L'environnement contrôlé est parfait pour faire croître ces matériaux hautement structurés.

Perfectionnement de la métallurgie des poudres et du frittage

En métallurgie des poudres, les fours verticaux sont utilisés pour sinteriser des poudres métalliques compactées en pièces solides de haute précision. Dans la céramique, ils fournissent la chaleur uniforme nécessaire pour créer des composants denses et durables avec une intégrité structurelle cohérente.

Comprendre les compromis et les limites

Bien que puissants, les fours tubulaires verticaux ne sont pas une solution universelle. Une évaluation objective nécessite de comprendre leurs limites.

Taille de l'échantillon et débit

Ces fours sont généralement conçus pour la recherche, le développement et la production en petits lots. Le diamètre de leur tube et la longueur de leur zone chauffée limitent intrinsèquement la taille et la quantité de matériau qui peut être traité à la fois, ce qui les rend moins adaptés à la production industrielle de masse.

Complexité du processus

Atteindre et maintenir une atmosphère spécifique nécessite une gestion minutieuse du débit de gaz, de la pression et de l'étanchéité. Les fours multizones, bien qu'offrant un profil de température supérieur, ajoutent une autre couche de complexité au fonctionnement et à la programmation.

Compatibilité des matériaux et durée de vie

Le tube de processus, souvent en quartz, alumine ou carbure de silicium, est un composant consommable. Il peut être dégradé par des températures extrêmes, des cycles de chauffage/refroidissement rapides ou des réactions avec les matériaux de l'échantillon, nécessitant un remplacement périodique.

Faire le bon choix pour votre objectif

Sélectionner et utiliser efficacement un four tubulaire vertical dépend entièrement de votre objectif principal.

- Si votre objectif principal est la synthèse de matériaux de pointe (par exemple, nanomatériaux, batteries) : Privilégiez un four multizone avec contrôle avancé de l'atmosphère pour obtenir des gradients de température précis et assurer une pureté absolue du matériau.

- Si votre objectif principal est l'optimisation des processus et le contrôle qualité : Un four monocœur de haute qualité est idéal, car son excellente uniformité de température garantit une grande répétabilité pour un traitement par lots cohérent.

- Si votre objectif principal est la recherche générale dans un laboratoire contraint : La polyvalence et l'empreinte compacte d'un four tubulaire vertical standard en font un outil très efficace et capable pour un large éventail de tâches de traitement thermique.

Maîtriser les capacités de cet instrument est fondamental pour débloquer la prochaine génération de performance des matériaux.

Tableau récapitulatif :

| Avantage | Bénéfice clé | Applications courantes |

|---|---|---|

| Uniformité de la température | Assure un traitement thermique constant pour des résultats fiables | Frittage, recuit, synthèse de matériaux |

| Contrôle de l'atmosphère | Prévient la contamination et permet des réactions spécifiques | Production de matériaux de batterie, processus CVD |

| Orientation verticale | Simplifie le chargement/déchargement et économise de l'espace de laboratoire | Manipulation des poudres, processus de croissance, laboratoires de R&D |

Prêt à élever votre recherche sur les matériaux avec des solutions de haute température de précision ? KINTEK se spécialise dans les systèmes de fours avancés adaptés à vos besoins uniques. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours Muffle, Tubulaires, Rotatifs, sous Vide & Atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que vos exigences expérimentales sont satisfaites avec fiabilité et innovation. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent stimuler vos avancées dans la science des matériaux et la production industrielle !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents