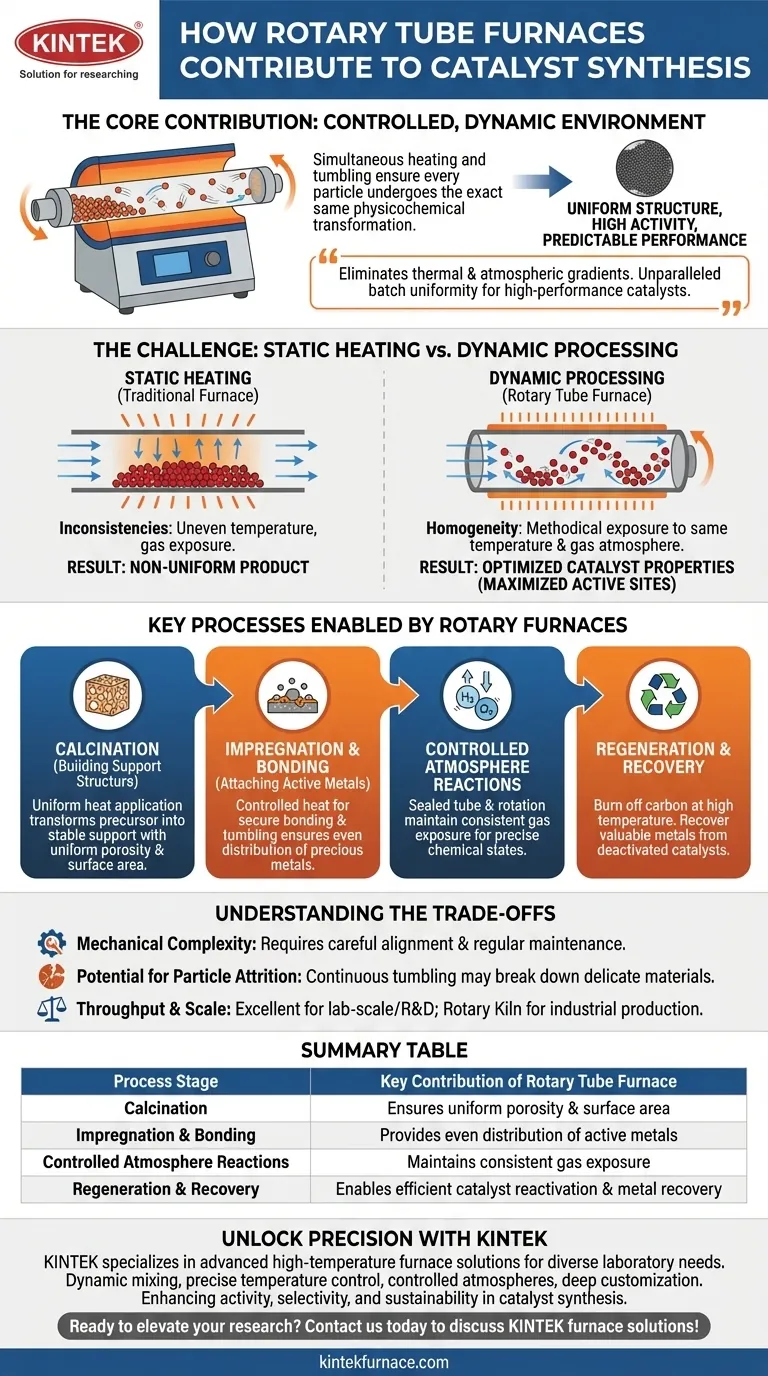

À la base, un four tubulaire rotatif contribue à la synthèse des catalyseurs en créant un environnement dynamique et hautement contrôlé où les matériaux sont simultanément chauffés et brassés. Ce mélange continu garantit que chaque particule subit exactement la même transformation physico-chimique, ce qui est essentiel pour produire des catalyseurs avec une structure uniforme, une activité élevée et des performances prévisibles.

Alors que de nombreux fours offrent une chaleur précise, l'avantage décisif du four tubulaire rotatif est sa capacité à éliminer les gradients thermiques et atmosphériques. En brassant constamment le matériau, il garantit une uniformité de lot inégalée, une exigence non négociable pour les catalyseurs haute performance.

Le défi : pourquoi l'uniformité régit les performances des catalyseurs

Pour comprendre le rôle du four, nous devons d'abord comprendre l'objectif de la synthèse de catalyseurs. L'efficacité d'un catalyseur est dictée par ses propriétés physiques et chimiques au niveau microscopique.

L'objectif : maximiser les sites actifs

Les performances d'un catalyseur, définies par son activité (vitesse de réaction) et sa sélectivité (production du produit désiré), dépendent de sa structure. Cela inclut la surface, la taille des pores et la distribution précise des sites métalliques actifs sur un matériau support.

Le problème du chauffage statique

Dans un four traditionnel et statique, un lit de matériau en poudre reste immobile. Cela entraîne des incohérences significatives.

Les particules du dessus peuvent être exposées à une atmosphère gazeuse différente de celles du dessous, tandis que les particules proches des parois du four chauffent plus que celles du centre. Cela crée un produit non uniforme où seule une fraction du catalyseur fonctionne comme prévu.

La solution : traitement dynamique et homogène

Un four tubulaire rotatif résout ce problème en brassant continuellement le matériau. Ce mouvement garantit que chaque particule est exposée méthodiquement à la même température et à la même atmosphère gazeuse contrôlée. Cette homogénéité est la clé pour créer un lot de catalyseurs où chaque particule possède les propriétés souhaitées.

Processus catalytiques clés rendus possibles par les fours rotatifs

L'environnement dynamique d'un four rotatif est essentiel pour plusieurs étapes distinctes du cycle de vie du catalyseur, de la création à la régénération.

Calcination : construction de la structure de support

La calcination est un traitement thermique à haute température qui transforme un précurseur de catalyseur en une structure de support stable et poreuse. La rotation garantit une application uniforme de la chaleur, ce qui se traduit par une porosité et une surface uniformes, fondamentales pour les performances du catalyseur final.

Imprégnation et liaison : fixation des métaux actifs

Dans de nombreux catalyseurs, des métaux précieux (comme le platine ou le palladium) sont liés à un support à grande surface (comme l'alumine). Un four rotatif fournit la chaleur contrôlée nécessaire pour lier solidement ces métaux actifs, tandis que le mouvement de brassage garantit une distribution uniforme sur toute la surface du support.

Réactions en atmosphère contrôlée

La synthèse de catalyseurs nécessite souvent des environnements gazeux spécifiques, tels qu'une atmosphère réductrice (utilisant de l'hydrogène) ou une atmosphère oxydante (utilisant de l'oxygène), pour atteindre l'état chimique correct des métaux actifs. Le tube scellé et la rotation du four garantissent que tout le matériau réagit complètement et uniformément avec le gaz de processus.

Régénération et récupération

Au-delà de la synthèse initiale, les fours rotatifs sont essentiels pour la durabilité. Ils sont utilisés pour régénérer les catalyseurs usés en brûlant soigneusement le carbone accumulé (« coke ») à hautes températures. Ils permettent également la récupération de métaux précieux à partir de catalyseurs désactivés, réduisant ainsi les déchets et les coûts.

Comprendre les compromis

Bien que puissant, le four tubulaire rotatif n'est pas une solution universelle. Ses avantages s'accompagnent de considérations spécifiques.

Complexité mécanique

Le mécanisme de rotation, les joints et le moteur ajoutent une couche de complexité mécanique et d'entretien par rapport à un four tubulaire statique plus simple. Ces systèmes nécessitent un alignement soigné et un entretien régulier.

Potentiel d'attrition des particules

Pour les matériaux très délicats ou friables, le mouvement de brassage continu peut provoquer une attrition, où les particules se décomposent en poussière plus fine. Cela peut altérer les propriétés du matériau et peut ne pas convenir à tous les précurseurs.

Débit et échelle

Les fours tubulaires rotatifs sont excellents pour la recherche et le développement à l'échelle du laboratoire en raison de leur précision. Pour une production industrielle massive, une version beaucoup plus grande appelée four rotatif est utilisée. La pertinence pour la production à échelle intermédiaire dépend fortement des exigences spécifiques du processus.

Faire le bon choix pour votre objectif

Le choix du bon outil de traitement thermique dépend entièrement de votre objectif final.

- Si votre objectif principal est de développer de nouveaux catalyseurs avec une uniformité maximale : Le mélange dynamique et le contrôle précis de l'atmosphère d'un four tubulaire rotatif sont essentiels pour atteindre une activité et une sélectivité élevées.

- Si votre objectif principal est une production industrielle continue à grande échelle : Un four rotatif, qui fonctionne selon les mêmes principes, est la norme industrielle pour des processus comme la calcination en vrac.

- Si votre objectif principal est la durabilité et la gestion du cycle de vie des catalyseurs : Un four rotatif est un outil particulièrement efficace pour régénérer les catalyseurs usés et récupérer les métaux précieux.

En comprenant ces principes, vous pouvez tirer parti des capacités uniques d'un four tubulaire rotatif pour contrôler les transformations des matériaux avec une précision exceptionnelle.

Tableau récapitulatif :

| Étape du processus | Contribution clé du four tubulaire rotatif |

|---|---|

| Calcination | Assure une porosité et une surface uniformes pour un support de catalyseur stable |

| Imprégnation et liaison | Assure une distribution uniforme des métaux actifs sur les matériaux supports |

| Réactions en atmosphère contrôlée | Maintient une exposition gazeuse constante pour des états chimiques précis |

| Régénération et récupération | Permet une réactivation efficace des catalyseurs et la récupération des métaux |

Atteignez la précision dans votre synthèse de catalyseurs avec KINTEK

Visez-vous une uniformité et des performances inégalées dans le développement de vos catalyseurs ? KINTEK se spécialise dans les solutions de fours à haute température avancées adaptées aux divers besoins des laboratoires. Nos fours tubulaires rotatifs, faisant partie d'une gamme complète de produits comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, sont conçus avec une R&D exceptionnelle et une fabrication interne pour offrir un mélange dynamique, un contrôle précis de la température et des atmosphères contrôlées. Grâce à de solides capacités de personnalisation approfondie, nous nous assurons que nos solutions répondent précisément à vos exigences expérimentales uniques, améliorant l'activité, la sélectivité et la durabilité dans la synthèse des catalyseurs.

Prêt à faire progresser votre recherche ? Contactez-nous dès aujourd'tx pour discuter de la manière dont KINTEK peut soutenir vos objectifs avec une technologie de four fiable et personnalisée !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit