En substance, les fours rotatifs atteignent une uniformité de température supérieure grâce à deux mécanismes principaux : la rotation continue du tube du four et le placement stratégique d'éléments chauffants de haute qualité. La rotation assure que chaque surface du matériau est constamment et uniformément exposée à la source de chaleur, tandis que les éléments chauffants avancés et les systèmes de contrôle créent un environnement thermique stable et constant.

L'avantage principal d'un four rotatif est son utilisation du mouvement mécanique pour résoudre un problème thermique. Au lieu de se fier uniquement au rayonnement thermique passif, il culbute activement le matériau, éliminant systématiquement les points chauds et froids pour garantir un niveau d'homogénéité difficile à atteindre dans les systèmes statiques.

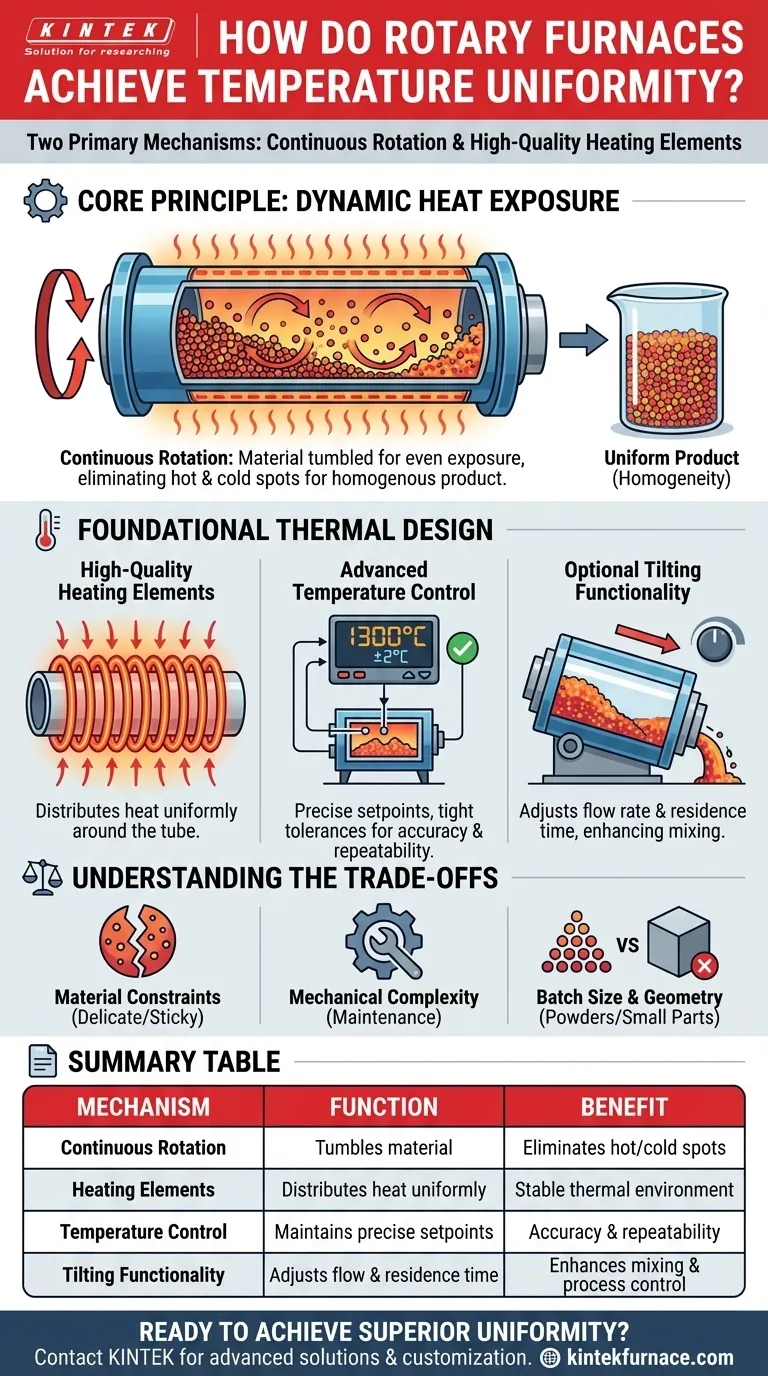

Le principe fondamental : l'exposition dynamique à la chaleur

La conception d'un four rotatif modifie fondamentalement la manière dont l'énergie thermique est transférée au matériau en cours de traitement. Elle passe d'une exposition statique et unilatérale à une exposition dynamique et englobante.

Le rôle de la rotation continue

Le composant central, le tube du four, tourne sur 360 degrés, généralement entraîné par un moteur. Ce mouvement de culbutage ou de roulement constant est le facteur le plus critique pour l'uniformité.

Lorsque le tube tourne, il soulève et redistribue continuellement le matériau à l'intérieur. Cela garantit qu'aucune partie du matériau ne reste au même endroit trop longtemps.

Prévention de la surchauffe localisée

Dans un four statique, le matériau au fond ou sur les côtés peut devenir surchauffé tandis que le matériau au centre reste plus froid. La rotation empêche complètement cela.

Ce mélange actif favorise des réactions chimiques ou des changements de phase cohérents et complets, de la calcination des poudres à la cuisson des composés.

L'impact sur l'homogénéité des matériaux

Le résultat final d'un chauffage uniforme est un produit uniforme. Cette homogénéité est essentielle dans des applications comme les céramiques avancées, les matériaux de batteries et les catalyseurs, où même des incohérences mineures peuvent entraîner une défaillance des composants ou une réduction des performances.

Conception thermique fondamentale

Alors que la rotation est le composant actif, elle fonctionne de concert avec un système thermique conçu avec précision. La qualité de ce système sous-jacent établit la base des performances du four.

Éléments chauffants de haute qualité

L'uniformité commence à la source. Les fours rotatifs utilisent des éléments chauffants de haute qualité conçus pour une distribution uniforme de la chaleur sur toute la circonférence du tube de processus.

Cela crée une zone de chaleur stable et prévisible, qui est la base sur laquelle le mécanisme de rotation peut atteindre son objectif.

Contrôle avancé de la température

Les fours rotatifs modernes sont dotés de systèmes de contrôle numérique et programmable précis. Ces contrôleurs surveillent continuellement la chambre et ajustent la puissance des éléments chauffants pour maintenir le point de consigne avec une précision extrême.

Les tolérances de contrôle peuvent être aussi serrées que +/- 2°C, même à très hautes températures (par exemple, 1300°C), garantissant que les essais expérimentaux ou de production sont à la fois précis et reproductibles.

Fonctionnalité d'inclinaison optionnelle

Certains fours ajoutent un mécanisme d'inclinaison au corps du four. Cela permet à l'opérateur de contrôler le temps de résidence et le débit du matériau à travers le tube, ajoutant une couche supplémentaire de contrôle de processus qui améliore encore le mélange et le traitement uniforme.

Comprendre les compromis

Bien qu'exceptionnel pour l'uniformité, le design rotatif n'est pas universellement applicable. Comprendre ses limitations est essentiel pour prendre une décision éclairée.

Contraintes matérielles

L'action de culbutage qui assure l'uniformité peut être un inconvénient pour certains matériaux. Les matériaux friables ou délicats peuvent être endommagés, et les poudres collantes ou agglomérantes peuvent ne pas s'écouler correctement.

Complexité mécanique

L'ajout d'un moteur, d'un système d'entraînement et de joints rotatifs introduit une complexité mécanique absente d'un simple four à moufle ou à caisson. Ces pièces mobiles nécessitent un entretien régulier et peuvent être des points de défaillance.

Taille et géométrie des lots

Les fours rotatifs sont idéaux pour les poudres, les granulés et les petites pièces. Ils sont intrinsèquement inadaptés au traitement de composants volumineux et singuliers ou d'objets qui ne peuvent pas être culbutés.

Faire le bon choix pour votre objectif

Le choix du type de four dépend entièrement de la nature de votre matériau et de votre objectif de traitement.

- Si votre objectif principal est de produire des poudres ou des granulés très homogènes : Un four tubulaire rotatif est le choix supérieur grâce à sa capacité de mélange actif.

- Si votre objectif principal est le traitement continu ou semi-continu : La conception d'un four rotatif est parfaitement adaptée à un flux constant de matériau.

- Si votre objectif principal est le traitement thermique d'objets volumineux, statiques ou délicats : Un four à moufle ou à caisson traditionnel avec une excellente uniformité de température statique serait une solution plus appropriée.

En fin de compte, la décision repose sur l'adéquation de la méthode de chauffage du four aux exigences physiques de votre matériau et de votre processus.

Tableau récapitulatif :

| Mécanisme | Fonction | Avantage |

|---|---|---|

| Rotation continue | Culbute le matériau pour une exposition uniforme à la chaleur | Élimine les points chauds et froids |

| Éléments chauffants | Distribue la chaleur uniformément autour du tube | Fournit un environnement thermique stable |

| Contrôle de la température | Maintient des points de consigne précis avec des tolérances strictes | Assure la précision et la répétabilité |

| Fonctionnalité d'inclinaison | Ajuste le débit du matériau et le temps de résidence | Améliore le mélange et le contrôle du processus |

Prêt à atteindre une uniformité de température supérieure dans votre laboratoire ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours rotatifs, les fours à moufle, tubulaires, sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par une forte capacité de personnalisation poussée pour répondre précisément à vos exigences expérimentales uniques pour les poudres, les granulés et les petites pièces. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours rotatifs peuvent améliorer l'homogénéité de vos matériaux et votre efficacité !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux