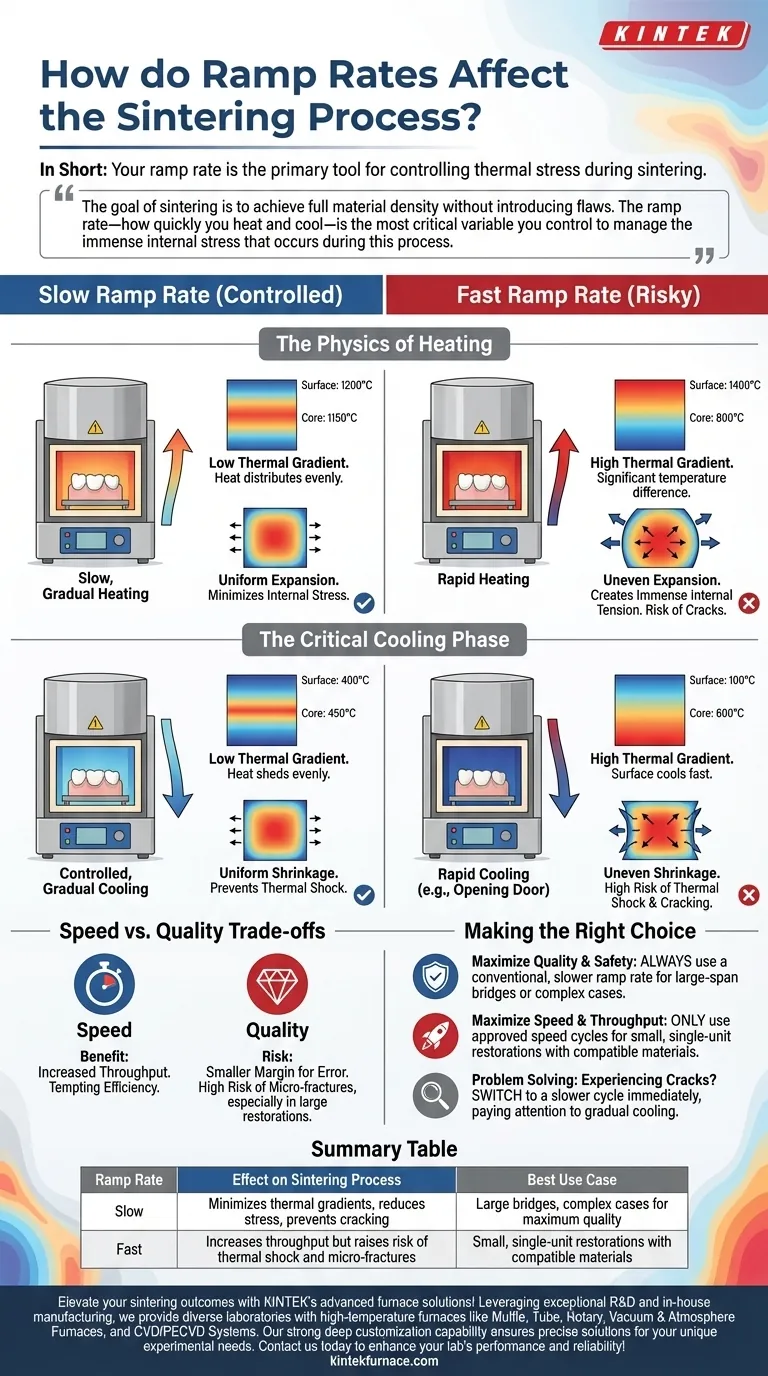

En bref, votre vitesse de montée en température est le principal outil pour contrôler les contraintes thermiques pendant le frittage. Une vitesse de chauffage et de refroidissement lente et progressive permet à l'énergie thermique de se répartir uniformément dans toute la restauration, minimisant ainsi les contraintes internes et empêchant la formation de fissures. Inversement, une vitesse de montée rapide crée une différence de température significative entre la surface et le cœur, introduisant des contraintes qui peuvent compromettre l'intégrité finale de la pièce.

L'objectif du frittage est d'atteindre la densité totale du matériau sans introduire de défauts. La vitesse de montée — la rapidité avec laquelle vous chauffez et refroidissez — est la variable la plus critique que vous contrôlez pour gérer les immenses contraintes internes qui se produisent pendant ce processus, impactant directement la résistance finale et le succès de la restauration.

La physique du chauffage et des contraintes

Le défi fondamental du frittage est de gérer la manière dont un objet solide réagit à un changement rapide de température. Ceci est régi par les principes de base du transfert de chaleur et de la science des matériaux.

Le problème des gradients de température

Lorsqu'un four commence à chauffer, la surface extérieure de la restauration chauffe en premier. L'intérieur, ou le cœur, accuse un retard.

Cette différence de température entre la surface et le cœur est connue sous le nom de gradient thermique.

Comment les gradients créent des contraintes

Lorsque la zircone chauffe, elle se dilate. Si la surface est nettement plus chaude que le cœur, elle essaie de se dilater davantage que ce que l'intérieur encore froid ne lui permet pas.

Ce conflit entre la surface en expansion et le cœur stable crée une immense tension interne. Si cette contrainte dépasse la résistance du matériau à l'état « vert » (non fritté) avant le frittage, des fissures microscopiques, voire macroscopiques, se formeront.

Pourquoi une vitesse de montée lente fonctionne

Une vitesse de montée lente donne au temps de chaleur pour se conduire de la surface au cœur de la restauration.

Cela maintient le gradient thermique bas, assurant que l'ensemble chauffe et se dilate de manière plus uniforme. Cela réduit considérablement les contraintes internes et est le moyen le plus sûr de prévenir les fissures.

La phase de refroidissement critique

Le risque de dommage thermique est tout aussi élevé pendant le refroidissement qu'il ne l'est pendant le chauffage, et c'est souvent la partie la plus négligée du processus.

Le refroidissement est le chauffage à l'envers

Lorsque le four refroidit, la surface de la restauration se refroidit et commence à se contracter plus rapidement que l'intérieur encore chaud.

Cela crée un autre gradient thermique et un nouvel ensemble de contraintes internes. L'extérieur qui se contracte tire maintenant contre un cœur dilaté, créant à nouveau de la tension.

Le danger du choc thermique

Un refroidissement rapide est la principale cause de choc thermique. Cela se produit lorsque la différence de température est si grande que la contrainte résultante fait craquer instantanément le matériau.

Ouvrir la porte du four trop tôt pour accélérer le refroidissement est une cause fréquente de ce type de défaillance. Une rampe de refroidissement contrôlée et progressive est essentielle pour que la restauration se contracte uniformément.

Comprendre les compromis : Vitesse contre qualité

Dans tout environnement de production, le temps est un facteur critique. Cela crée une tension naturelle entre la vitesse du cycle de frittage et la qualité du résultat.

L'attrait du frittage rapide

L'avantage évident d'une vitesse de montée rapide est la rapidité. Les cycles de frittage rapide peuvent augmenter considérablement le débit quotidien d'un laboratoire, permettant de réaliser plus de cas.

Ces cycles sont tentants pour leur efficacité, mais ils fonctionnent avec une marge d'erreur beaucoup plus faible.

Le risque inhérent à la vitesse

Une vitesse de montée rapide, par définition, maximise le gradient thermique. Bien que les matériaux en zircone modernes et les fours soient mieux conçus pour y résister, le risque d'induire des contraintes et des microfissures est intrinsèquement plus élevé.

Ce risque est amplifié avec des restaurations plus épaisses ou des bridges à large portée, où le gradient thermique sera encore plus prononcé.

Quand la lenteur est non négociable

Pour les restaurations multi-unités plus importantes, une vitesse de montée lente et conventionnelle est le seul moyen d'atténuer le risque de manière fiable.

Plus la masse de la zircone est importante, plus il faut de temps pour que la chaleur pénètre uniformément. Utiliser un cycle rapide sur un bridge volumineux garantit presque un gradient thermique important et une forte probabilité d'échec.

Faire le bon choix pour votre objectif

Votre décision concernant la vitesse de montée doit être délibérée et basée sur les caractéristiques de la restauration et vos priorités opérationnelles.

- Si votre objectif principal est la qualité et la sécurité maximales : Utilisez toujours une vitesse de montée conventionnelle et plus lente, en particulier pour les bridges à longue portée ou les cas antérieurs complexes à haute valeur.

- Si votre objectif principal est la vitesse et le débit : Utilisez uniquement les cycles rapides approuvés par le fabricant avec une zircone compatible, et réservez-les aux restaurations plus petites, à unité unique, où le risque de gradients thermiques importants est le plus faible.

- Si vous rencontrez des fissures ou des éclats inexpliqués : Votre vitesse de montée est la première variable à examiner. Passez immédiatement à un cycle plus lent, en accordant une attention particulière à une phase de refroidissement progressive, pour voir si le problème se résout.

En fin de compte, contrôler votre vitesse de montée consiste à gérer les risques pour garantir des résultats esthétiques, solides et prévisibles pour chaque cas.

Tableau récapitulatif :

| Vitesse de montée | Effet sur le processus de frittage | Meilleur cas d'utilisation |

|---|---|---|

| Lente | Minimise les gradients thermiques, réduit les contraintes, prévient les fissures | Grands bridges, cas complexes pour une qualité maximale |

| Rapide | Augmente le débit mais augmente le risque de choc thermique et de microfissures | Petites restaurations à unité unique avec matériaux compatibles |

Améliorez vos résultats de frittage avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à Muffle, à Tube, rotatifs, sous Vide & Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit des solutions précises pour vos besoins expérimentaux uniques, vous aidant à obtenir un contrôle thermique supérieur et des restaurations sans défaut. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances et la fiabilité de votre laboratoire !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels facteurs faut-il prendre en compte lors du choix d'un four de frittage dentaire ? Assurez la qualité et l'efficacité de votre laboratoire

- Qu'est-ce qu'un four de frittage dentaire et à quoi sert-il ? Obtenez des restaurations dentaires de haute résistance

- Comment le processus de frittage a-t-il permis d'innover dans les applications de la zircone dentaire ?Découvrez les avancées en matière de restauration dentaire

- Pourquoi une ventilation adéquate est-elle importante dans les fours de frittage dentaire ? Assurez la qualité et la sécurité dans votre laboratoire

- Qu'est-ce que le processus de frittage en dentisterie ? Libérez la force des restaurations en zircone