Dans un système PECVD, l'augmentation du débit d'un gaz réactif augmente directement le taux de dépôt, mais seulement jusqu'à un certain point. Un débit plus élevé fournit davantage de précurseurs chimiques nécessaires à la surface du substrat, ce qui peut accélérer la croissance du film. Cependant, cette relation n'est pas infinie et est fondamentalement limitée par d'autres paramètres du processus comme la puissance RF et la pression de la chambre.

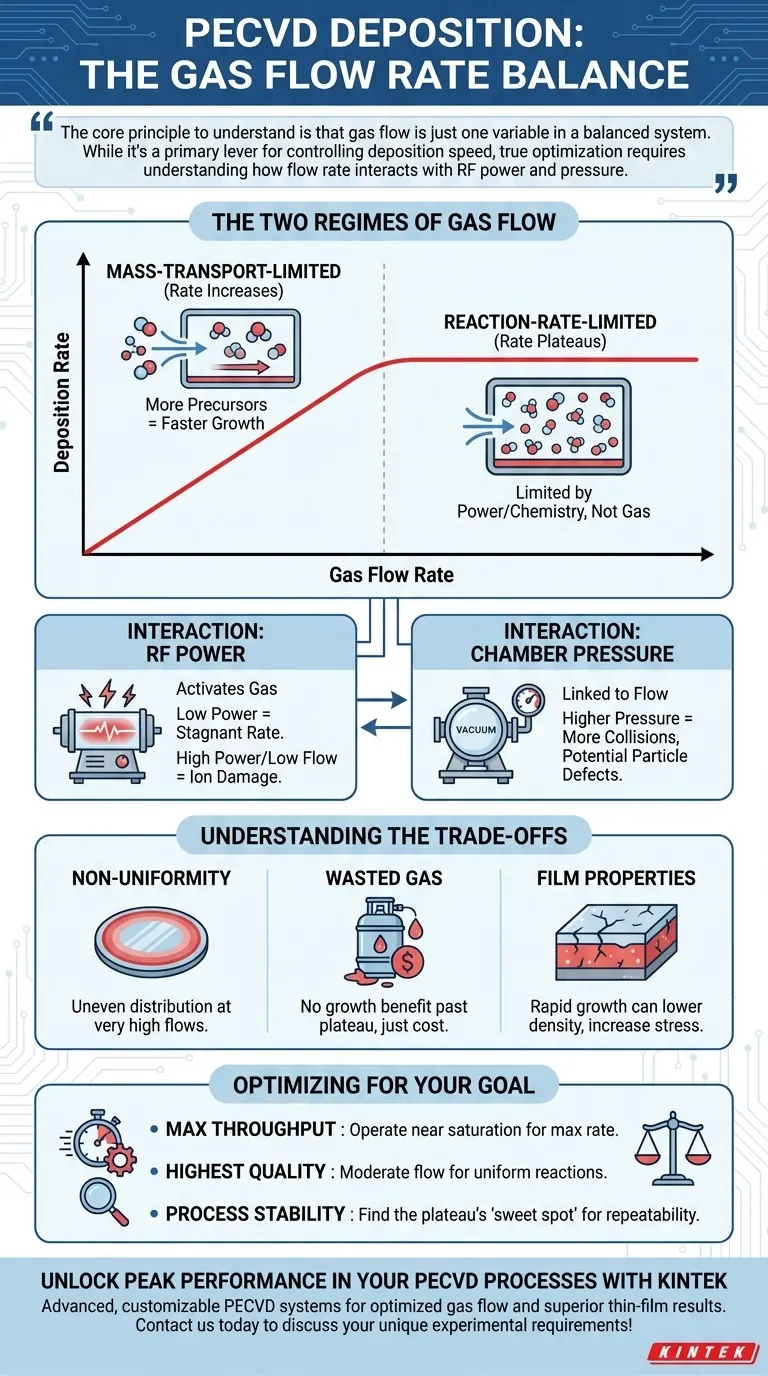

Le principe fondamental à comprendre est que le débit de gaz n'est qu'une variable dans un système équilibré. Bien qu'il s'agisse d'un levier primaire pour contrôler la vitesse de dépôt, une véritable optimisation nécessite de comprendre comment le débit interagit avec la puissance RF et la pression pour atteindre l'équilibre souhaité entre le taux de dépôt et la qualité du film.

Le rôle du débit de gaz dans le processus de dépôt

Pour contrôler efficacement le débit de gaz, vous devez d'abord comprendre sa fonction au sein de la chambre PECVD. Le processus est un équilibre dynamique entre l'apport de réactifs et leur conversion en un film solide.

Fournir les précurseurs chimiques

Les gaz de procédé sont les matières premières pour le film mince. En PECVD, ces gaz sont introduits dans une chambre à vide où ils sont énergisés en un état de plasma.

Le débit de gaz détermine le taux de réapprovisionnement des molécules réactives consommées à la surface du substrat.

Le régime limité par le transport de masse

Lorsque le taux de dépôt est directement proportionnel au débit de gaz, le processus est considéré comme étant dans un régime limité par le transport de masse.

Dans cet état, la réaction est "affamée" en réactifs. La vitesse du processus est limitée par la rapidité avec laquelle vous pouvez fournir de nouvelles molécules de gaz à la surface. L'augmentation du débit fournit plus de matière et augmente directement le taux de dépôt.

Le régime limité par la vitesse de réaction

Finalement, l'augmentation du débit de gaz produit des rendements décroissants, et le taux de dépôt atteindra un plateau. Cela indique que le processus est entré dans un régime limité par la vitesse de réaction.

À ce stade, le goulot d'étranglement n'est plus l'apport de gaz. Au lieu de cela, il peut s'agir de la quantité de puissance RF disponible pour ioniser le gaz ou de la vitesse à laquelle les réactions chimiques peuvent se produire sur le substrat chauffé. Fournir plus de gaz n'accélérera pas le dépôt car le système ne peut pas traiter les réactifs plus rapidement.

Comment les autres paramètres interagissent avec le débit de gaz

Le débit de gaz n'opère pas de manière isolée. Son effet est profondément lié aux autres paramètres de contrôle primaires d'un système PECVD. Comprendre ces interactions est la clé du contrôle du processus.

Le rôle de la puissance RF

La puissance RF est ce qui génère le plasma et crée les radicaux libres hautement réactifs nécessaires au dépôt.

Si la puissance RF est faible, il n'y a pas assez d'énergie pour décomposer efficacement les molécules de gaz entrantes. Vous pouvez augmenter le débit de gaz autant que vous le souhaitez, mais sans une puissance suffisante pour l'« activer », le taux de dépôt stagnera.

Inversement, si le débit de gaz est trop faible pour un réglage de puissance donné, la réaction sera limitée par le manque de matière, et l'énergie élevée pourrait entraîner un bombardement ionique indésirable sur le substrat.

L'influence de la pression de la chambre

La pression de la chambre et le débit de gaz sont liés. Bien que vous puissiez les contrôler séparément avec une vanne papillon et un contrôleur de débit massique, un débit de gaz plus élevé aura naturellement tendance à augmenter la pression de la chambre si la vitesse de pompage est constante.

La pression, à son tour, affecte les caractéristiques du plasma. Une pression plus élevée peut entraîner plus de collisions en phase gazeuse, ce qui peut parfois réduire la qualité du film en créant des particules (poussière) avant même que les réactifs n'atteignent le substrat.

Comprendre les compromis : Taux vs. Qualité

Augmenter agressivement le débit de gaz pour maximiser le taux de dépôt a souvent un coût. L'objectif d'un conseiller de confiance n'est pas seulement de rendre un processus plus rapide, mais de le rendre meilleur et plus fiable.

Le risque de non-uniformité

À des débits très élevés, le gaz peut ne pas avoir suffisamment de temps pour se distribuer uniformément dans la chambre de réaction. Cela peut entraîner un dépôt de film plus épais près de l'entrée de gaz et plus mince plus loin, ce qui conduit à une mauvaise uniformité sur la plaquette.

Le danger du gaspillage de gaz

Une fois que le taux de dépôt a atteint un plateau (en entrant dans le régime limité par la vitesse de réaction), toute augmentation supplémentaire du débit de gaz ne contribue pas à la croissance du film. Cela signifie simplement qu'une plus grande quantité de gaz non réagi est pompée hors de la chambre, ce qui est inefficace et coûteux.

L'impact sur les propriétés du film

Viser le taux de dépôt maximal absolu peut compromettre la qualité du film lui-même. Les films déposés rapidement peuvent parfois avoir une densité plus faible, une contrainte interne plus élevée ou incorporer plus d'impuretés, ce qui peut dégrader les performances du dispositif final.

Optimisation du débit de gaz pour votre objectif

Choisir le bon débit de gaz ne consiste pas à trouver une valeur unique « optimale », mais à équilibrer des priorités concurrentes pour votre application spécifique.

- Si votre objectif principal est de maximiser le débit : Opérez dans le régime limité par le transport de masse où le taux est proportionnel au débit, mais restez juste en dessous du point de saturation pour éviter de gaspiller du gaz et de compromettre l'uniformité.

- Si votre objectif principal est d'obtenir la plus haute qualité de film : Vous aurez peut-être besoin d'un débit plus modéré pour assurer une distribution uniforme du gaz et laisser suffisamment de temps pour des réactions de surface idéales, même si cela réduit légèrement le taux de dépôt.

- Si votre objectif principal est la stabilité du processus : Trouvez un « point idéal » sur le plateau de la courbe de dépôt, où le taux est moins sensible aux fluctuations mineures du débit, de la puissance ou de la pression, assurant une répétabilité élevée.

En fin de compte, maîtriser le débit de gaz consiste à le comprendre comme un composant essentiel d'un système équilibré pour obtenir des résultats cohérents et de haute qualité.

Tableau récapitulatif :

| Aspect | Effet de l'augmentation du débit de gaz |

|---|---|

| Taux de dépôt | Augmente jusqu'à un plateau en régime limité par le transport de masse |

| Uniformité du film | Peut diminuer en raison d'une distribution inégale du gaz |

| Efficacité du processus | Peut entraîner un gaspillage de gaz en régime limité par la vitesse de réaction | Qualité du film | Peut se dégrader avec une contrainte ou des impuretés plus élevées |

Optimisez les performances de vos processus PECVD avec KINTEK

Vous avez du mal à équilibrer le taux de dépôt et la qualité du film dans votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours haute température, y compris les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques, vous aidant à optimiser le débit de gaz et d'autres paramètres pour des résultats cohérents et de haute qualité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité de votre laboratoire et obtenir un dépôt de films minces supérieur !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température