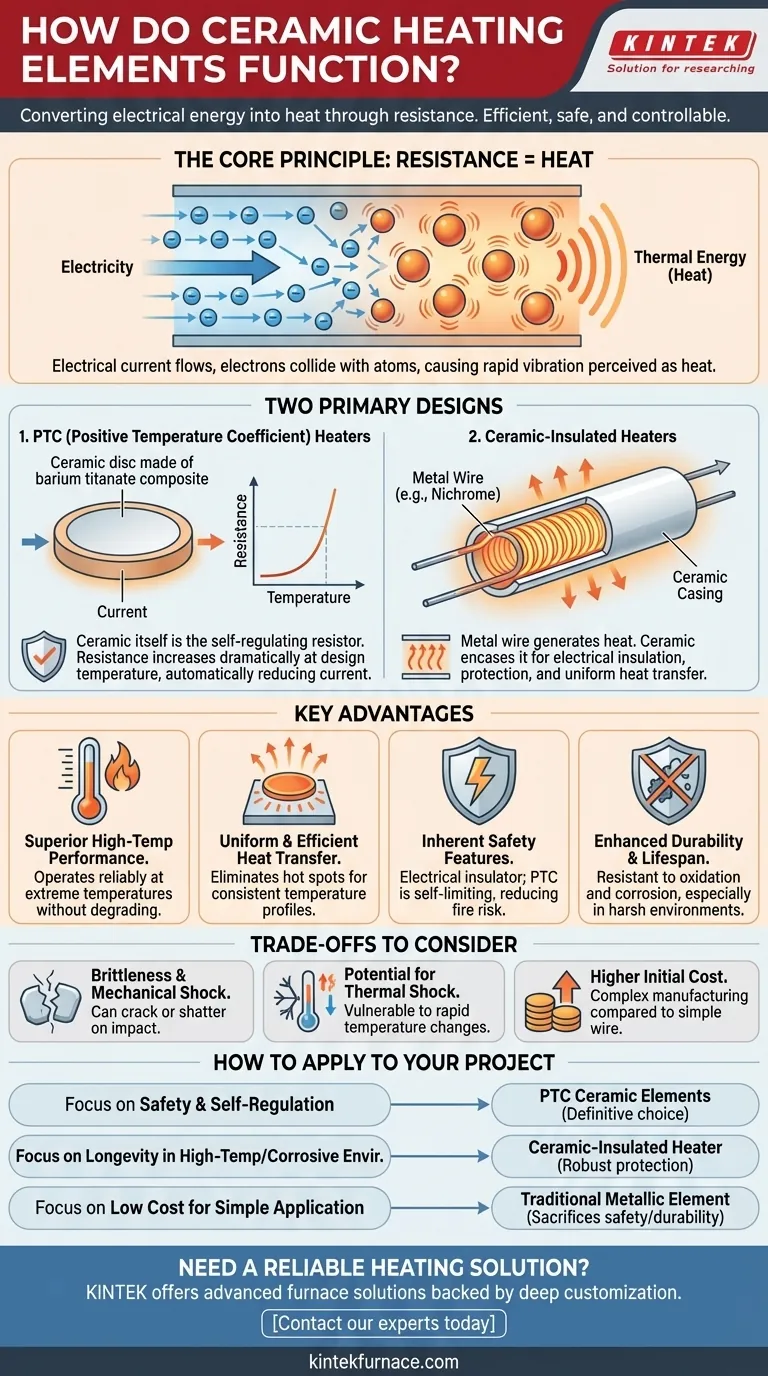

À la base, les éléments chauffants en céramique fonctionnent en convertissant l'énergie électrique en chaleur grâce au principe de la résistance électrique. L'électricité passe à travers un composant spécialisé qui résiste à son flux, et cette opposition force l'énergie électrique à se dissiper sous forme d'énergie thermique. Les propriétés uniques du matériau céramique rendent ce processus très efficace, sûr et contrôlable.

La véritable valeur des chauffages en céramique n'est pas seulement qu'ils produisent de la chaleur, mais comment ils la gèrent. Ils tirent parti de la résistance naturelle de la céramique aux températures élevées, à la corrosion et à l'électricité pour fournir un chauffage stable, uniforme et sûr dans des applications où les éléments métalliques traditionnels échoueraient.

Le principe de base : Comment la résistance devient chaleur

Le mécanisme fondamental est simple, mais la science des matériaux est ce qui rend les chauffages en céramique exceptionnels. Le processus repose sur quelques interactions clés entre l'électricité et le matériau céramique.

Conversion de l'électricité en énergie thermique

Tous les chauffages résistifs fonctionnent sur le même principe. Lorsqu'un courant électrique traverse un matériau, les électrons du courant entrent en collision avec les atomes du matériau. Dans un matériau résistif, ces collisions sont fréquentes et intenses, provoquant une vibration rapide des atomes. C'est cette vibration atomique que nous percevons comme de la chaleur.

Les deux rôles de la céramique

Le terme « chauffage en céramique » peut désigner deux conceptions principales, distinguées par le rôle joué par la céramique.

-

Chauffages à coefficient de température positif (CTP) : Dans cette conception avancée, le matériau céramique lui-même — souvent un composite de titanate de baryum — agit comme la résistance. Ces « pierres » ou « disques » sont des semi-conducteurs dotés d'une propriété d'autorégulation unique. Lorsqu'ils chauffent jusqu'à une température prédéfinie, leur résistance électrique augmente considérablement, ce qui réduit automatiquement le courant et les empêche de devenir plus chauds.

-

Chauffages isolés par céramique : Dans cette conception plus courante, un fil métallique de résistance traditionnel (comme le nichrome) génère la chaleur. Le composant céramique enveloppe ce fil, agissant comme un superbe conducteur thermique pour transférer la chaleur à l'air ou à une surface, et comme un excellent isolant électrique pour garantir la sécurité. Il protège le fil de l'oxydation et de la corrosion tout en répartissant sa chaleur uniformément.

Pourquoi choisir la céramique ? Avantages clés expliqués

Les ingénieurs et les concepteurs spécifient des éléments chauffants en céramique pour les applications qui exigent plus que de la simple chaleur brute. Leurs avantages résolvent des problèmes spécifiques que les éléments métalliques ne peuvent pas résoudre.

Performance supérieure à haute température

Les matériaux céramiques possèdent des points de fusion beaucoup plus élevés que la plupart des métaux utilisés dans les éléments chauffants. Cela leur permet de fonctionner de manière fiable à des températures extrêmes sans se dégrader, s'oxyder ou se déformer avec le temps.

Transfert de chaleur uniforme et efficace

Les céramiques sont excellentes pour conduire et rayonner la chaleur uniformément sur toute leur surface. Cela élimine les « points chauds » courants avec les éléments à fil nu, ce qui les rend idéaux pour les applications nécessitant des profils de température constants et précis, comme dans les machines d'emballage ou les équipements de soudage.

Caractéristiques de sécurité inhérentes

La céramique est un isolant électrique naturel, ce qui réduit considérablement le risque de choc électrique. De plus, les éléments céramiques CTP sont auto-limités ; ils ne peuvent pas surchauffer au-delà de leur seuil de conception, ce qui minimise les risques d'incendie et les rend exceptionnellement sûrs pour une utilisation dans des appareils grand public comme les radiateurs d'appoint portables.

Durabilité et durée de vie améliorées

Étant donné que la céramique est très résistante à l'oxydation et à la corrosion chimique, elle offre une durée de vie nettement plus longue, en particulier dans les environnements industriels difficiles ou les applications comme les chauffe-eau où l'accumulation de minéraux et la rouille sont des préoccupations.

Comprendre les compromis

Bien que puissante, la technologie céramique n'est pas sans considérations. L'objectivité exige de reconnaître ses limites.

Fragilité et choc mécanique

Contrairement aux métaux ductiles qui peuvent se plier, la céramique est fragile. Un impact violent ou une chute importante peut provoquer la fissuration ou la rupture d'un élément en céramique, entraînant une défaillance immédiate. Ils doivent être manipulés avec plus de soin lors de l'installation et du fonctionnement.

Potentiel de choc thermique

Bien que conçus pour des températures élevées, certains types de céramique peuvent être sensibles au choc thermique — fissuration causée par des changements de température extrêmement rapides. Une conception de système appropriée implique de gérer les taux de montée et de descente en température pour atténuer ce risque.

Coût et complexité

Le processus de fabrication des composants céramiques avancés est plus complexe et coûteux que le simple tréfilage d'un fil métallique. Cela peut entraîner un coût initial plus élevé pour les éléments chauffants en céramique par rapport à leurs homologues métalliques plus simples.

Comment appliquer cela à votre projet

Votre choix de technologie de chauffage doit être guidé par les exigences spécifiques de votre application.

- Si votre objectif principal est la sécurité et l'autorégulation : Les éléments céramiques CTP sont le choix définitif, car ils ne peuvent physiquement pas surchauffer au-delà de leur température de conception.

- Si votre objectif principal est la longévité dans un environnement à haute température ou corrosif : Un chauffage isolé par céramique protégera l'élément résistif et durera bien plus longtemps qu'un élément métallique exposé.

- Si votre objectif principal est un faible coût pour une application simple et protégée : Un élément métallique traditionnel peut suffire, mais vous sacrifierez la sécurité supérieure, l'efficacité et la durabilité d'une conception en céramique.

En comprenant ces propriétés fondamentales, vous pouvez choisir avec confiance la technologie de chauffage qui correspond le mieux aux exigences de performance, de fiabilité et de sécurité de votre projet.

Tableau récapitulatif :

| Caractéristique | Chauffages en céramique CTP | Chauffages isolés par céramique |

|---|---|---|

| Fonction principale | Le matériau céramique agit comme une résistance autorégulée | Le boîtier en céramique isole et protège un fil chauffant métallique |

| Avantage clé | Sécurité inhérente ; ne peut pas surchauffer | Excellente durabilité dans les environnements à haute température/corrosifs |

| Idéal pour | Applications où la sécurité est primordiale | Applications nécessitant longévité et répartition uniforme de la chaleur |

Besoin d'une solution de chauffage fiable et haute performance pour votre laboratoire ou votre processus industriel ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours haute température avancées. Que votre application nécessite la sécurité autorégulée des céramiques CTP ou la protection robuste d'un élément isolé par céramique, notre gamme de produits — y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD — est soutenue par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons concevoir la solution de chauffage parfaite pour vous.

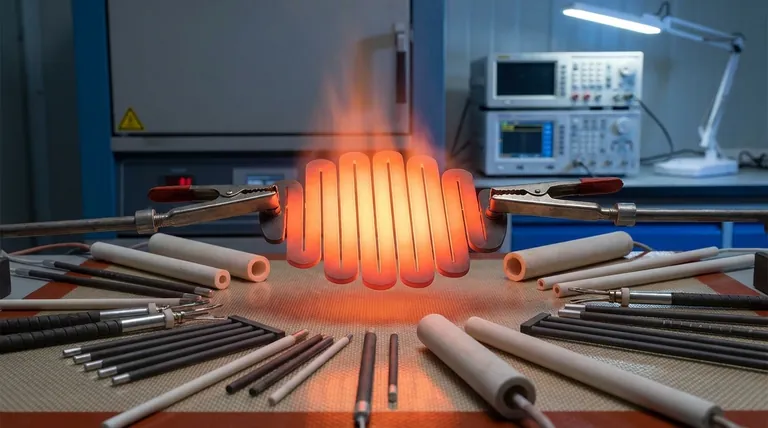

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance