En termes de flexibilité de conception, les éléments chauffants en céramique sont fondamentalement supérieurs aux éléments métalliques. Ils peuvent être fabriqués dans une vaste gamme de formes et de tailles personnalisées, des grands panneaux uniformes aux géométries complexes et tridimensionnelles. Cette adaptabilité est le résultat direct de leurs propriétés matérielles et de leur processus de fabrication, une capacité que les éléments chauffants métalliques traditionnels ne peuvent pas reproduire.

Bien que les chauffages métalliques soient une solution éprouvée pour des tâches de chauffage simples, le choix entre le métal et la céramique est finalement une décision concernant l'intention de conception. La technologie céramique ouvre des possibilités d'ingénierie avancées en combinant une stabilité matérielle supérieure avec une liberté géométrique inégalée.

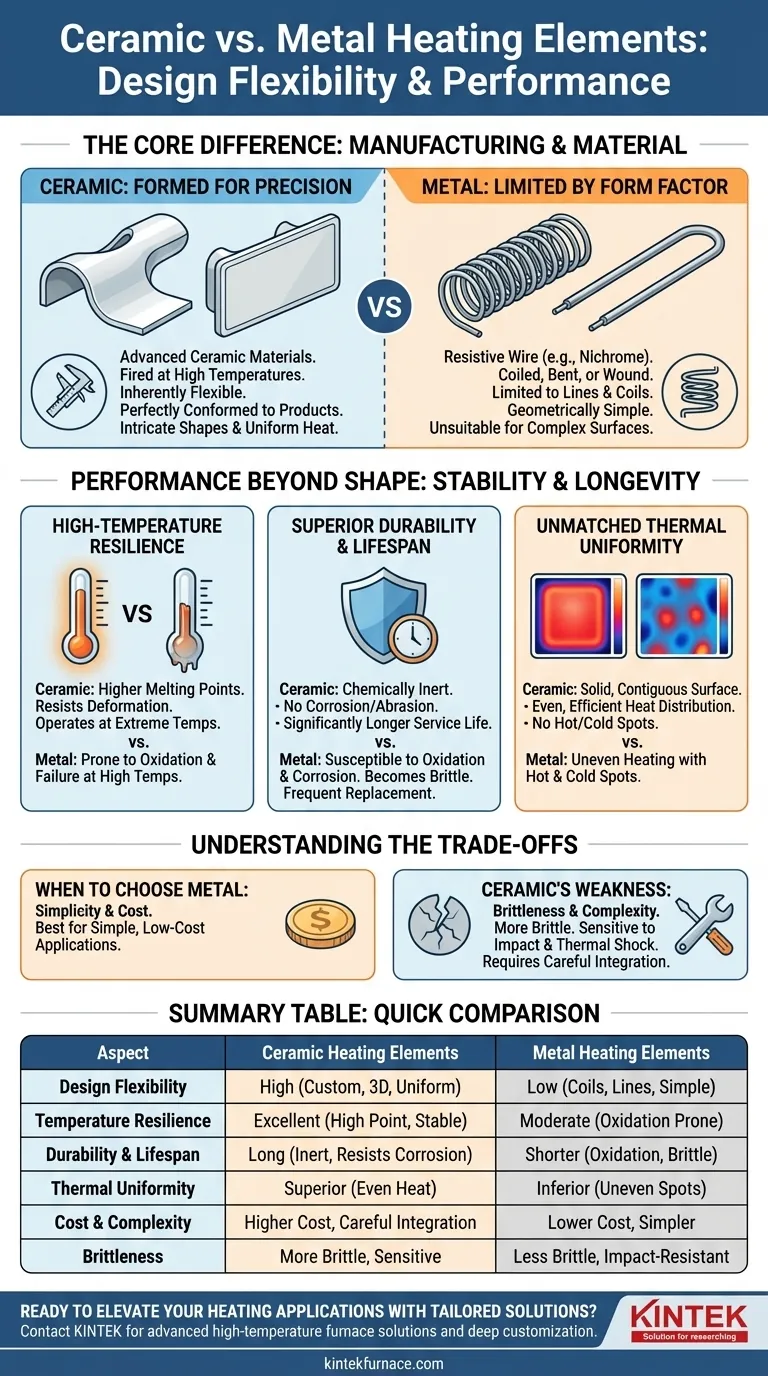

La différence fondamentale : fabrication et matériau

Les limitations de conception d'un élément chauffant sont enracinées dans son matériau de base et la manière dont il est formé. La céramique et le métal diffèrent profondément à cet égard.

Céramique : formée avec précision

Les chauffages en céramique sont généralement produits en formant des matériaux céramiques avancés dans une forme désirée, puis en les cuisant à haute température. Ce processus est intrinsèquement flexible.

Il permet la création de chauffages parfaitement conformes à la surface d'un produit, de formes complexes pour des dispositifs médicaux ou scientifiques, ou de grands panneaux plats qui fournissent une distribution de chaleur parfaitement uniforme.

Métal : limité par le facteur de forme

La plupart des éléments chauffants métalliques reposent sur un fil résistif, comme le Nichrome, qui est enroulé, plié ou bobiné. Cela limite fondamentalement leur forme à des variations de lignes et de bobines.

Bien que ces bobines puissent être intégrées dans d'autres matériaux pour créer des plaques chauffantes, l'élément lui-même reste géométriquement simple. Cela les rend inadaptés aux applications nécessitant une surface chauffante complexe et intégrée.

Performance au-delà de la forme : pourquoi la stabilité est importante

Les avantages de la céramique vont bien au-delà de la simple forme. La stabilité inhérente du matériau offre des performances et une longévité supérieures, en particulier dans les applications exigeantes.

Résilience aux hautes températures

Les matériaux céramiques possèdent des points de fusion plus élevés et une plus grande résistance à la déformation induite par la chaleur par rapport aux métaux. Ils peuvent fonctionner de manière fiable à des températures extrêmes où un élément métallique s'oxyderait, s'affaiblirait et tomberait rapidement en panne.

Durabilité et durée de vie supérieures

Les éléments métalliques sont très sensibles à l'oxydation et à la corrosion, surtout lorsqu'ils sont soumis à des cycles de températures élevées. Ce processus les rend cassants et leur fait perdre de leurs performances, nécessitant des remplacements fréquents.

Les céramiques sont chimiquement inertes et ne subissent pas cette dégradation. Elles résistent à la corrosion et à l'abrasion, garantissant une durée de vie significativement plus longue et des performances constantes pendant de nombreuses années.

Uniformité thermique inégalée

Parce qu'un chauffage en céramique peut être une surface solide et continue, il distribue l'énergie thermique uniformément et efficacement. Cela élimine les points chauds et froids typiques des chauffages à serpentin métallique espacés, rendant les céramiques idéales pour les applications où une température précise et constante est critique.

Comprendre les compromis

Choisir une technologie implique de reconnaître ses inconvénients potentiels. Bien que les céramiques offrent des performances supérieures, les éléments métalliques conservent leur place pour des cas d'utilisation spécifiques.

Quand choisir le métal : simplicité et coût

Pour les applications de chauffage simples, comme dans les appareils électroménagers basiques ou lorsque le coût est le principal facteur déterminant, les chauffages à serpentin métallique sont un choix mature et très économique. Leur simplicité est leur force lorsque des performances avancées ne sont pas requises.

La faiblesse de la céramique : la fragilité

Bien que très résistantes à la chaleur et à la corrosion, les céramiques sont intrinsèquement plus fragiles que les métaux. Elles sont plus susceptibles de tomber en panne suite à un impact physique ou à un choc thermique extrême (changements de température très rapides), nécessitant une manipulation et une intégration minutieuses lors de la conception du produit.

Complexité de l'intégration

La flexibilité des formes céramiques peut parfois introduire une complexité dans le processus de montage et d'assemblage. Les conceptions doivent tenir compte de la rigidité du matériau et prévenir les contraintes mécaniques qui pourraient entraîner des fissures au fil du temps.

Faire le bon choix pour votre projet

Les exigences fondamentales de votre application doivent dicter votre choix de technologie de chauffage.

- Si votre objectif principal est une géométrie complexe ou un chauffage de surface uniforme : Les éléments en céramique sont la seule option viable, car ils peuvent être fabriqués pour s'adapter précisément à des conceptions complexes.

- Si votre objectif principal est la longévité dans un environnement à haute température ou corrosif : La stabilité chimique inhérente de la céramique offre une durée de vie et une fiabilité significativement plus longues.

- Si votre objectif principal est une solution à faible coût pour une tâche de chauffage simple et non critique : Les chauffages à serpentin métallique traditionnels offrent la voie la plus économique et la plus simple.

En comprenant ces différences matérielles fondamentales, vous pouvez sélectionner la technologie de chauffage qui non seulement correspond à la forme de votre conception, mais atteint également ses objectifs de performance à long terme.

Tableau récapitulatif :

| Aspect | Éléments chauffants en céramique | Éléments chauffants métalliques |

|---|---|---|

| Flexibilité de conception | Élevée ; formes personnalisées, géométries 3D, panneaux uniformes | Faible ; limité aux bobines, lignes, formes simples |

| Résilience à la température | Excellente ; point de fusion élevé, résiste à la déformation | Modérée ; sujette à l'oxydation et à la défaillance à hautes températures |

| Durabilité et durée de vie | Longue ; chimiquement inerte, résistant à la corrosion | Plus courte ; sujette à l'oxydation et à la fragilité |

| Uniformité thermique | Supérieure ; distribution de chaleur uniforme, pas de points chauds | Inférieure ; chauffage inégal avec des points chauds et froids |

| Coût et complexité | Coût plus élevé, peut nécessiter une intégration soignée | Coût plus faible, plus simple pour les applications de base |

| Fragilité | Plus fragile, sensible aux chocs et aux chocs thermiques | Moins fragile, plus résistant aux chocs |

Prêt à améliorer vos applications de chauffage avec des solutions sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons à vos exigences expérimentales uniques avec précision. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer les performances et la longévité de votre projet !

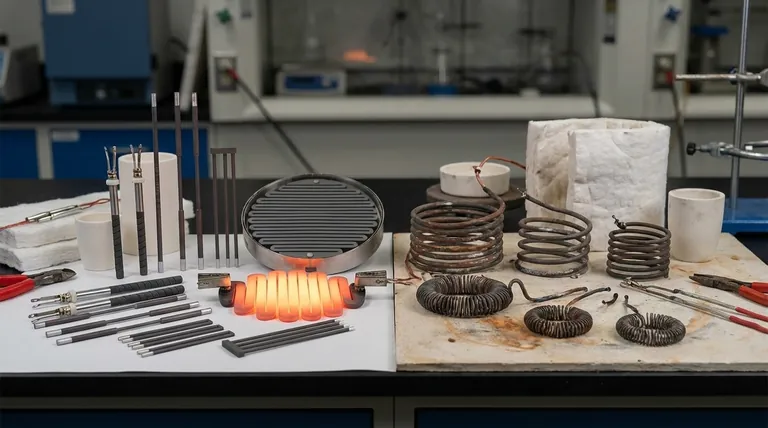

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie