Pour maximiser la durée de vie de vos éléments chauffants en carbure de silicium (SiC), vous devez vous concentrer sur trois domaines clés : un contrôle opérationnel précis, un entretien diligent et une manipulation physique soigneuse. Le facteur opérationnel le plus critique est de faire fonctionner les éléments à la tension la plus basse possible qui atteint toujours la température requise de votre four, car cela gère directement le processus de vieillissement de l'élément.

La durée de vie d'un élément SiC n'est pas une durée fixe ; elle est le résultat direct de son environnement de fonctionnement. Le principe fondamental pour prolonger sa durée de vie est de gérer le taux d'augmentation de la résistance – causé par une oxydation progressive – par un contrôle méticuleux de la température et de la tension.

Le principe fondamental : Gérer la résistance au fil du temps

Les éléments en carbure de silicium sont connus pour leur durabilité et leur résistance aux contraintes thermiques. Cependant, ils ne sont pas immunisés contre le vieillissement. Comprendre ce processus est la clé pour prolonger leur utilisation.

Pourquoi les éléments SiC vieillissent

Le principal mécanisme de vieillissement d'un élément SiC est l'oxydation lente. Au fil du temps et à des températures élevées, le matériau en carbure de silicium réagit avec l'atmosphère du four, ce qui augmente progressivement la résistance électrique de l'élément.

À mesure que la résistance augmente, l'élément nécessite plus de tension pour générer la même quantité de chaleur (Puissance = Tension² / Résistance). Ce processus de vieillissement est progressif mais inévitable.

Le rôle critique du contrôle de la tension

Démarrer un nouvel élément à la tension la plus basse possible est la stratégie la plus efficace pour prolonger sa durée de vie. Cela offre une "marge de manœuvre" maximale sur votre alimentation électrique.

À mesure que l'élément vieillit et que sa résistance augmente, vous pouvez augmenter progressivement la tension pour maintenir la puissance de sortie et la température requises. Un élément est généralement considéré en fin de vie lorsque l'alimentation électrique ne peut plus fournir suffisamment de tension pour compenser la résistance élevée.

La température comme accélérateur

Bien que les éléments SiC soient conçus pour des températures extrêmement élevées, la chaleur agit comme un puissant accélérateur de l'oxydation. Faire fonctionner un four même légèrement plus chaud que nécessaire accélérera considérablement l'augmentation de la résistance et raccourcira la durée de vie de l'élément.

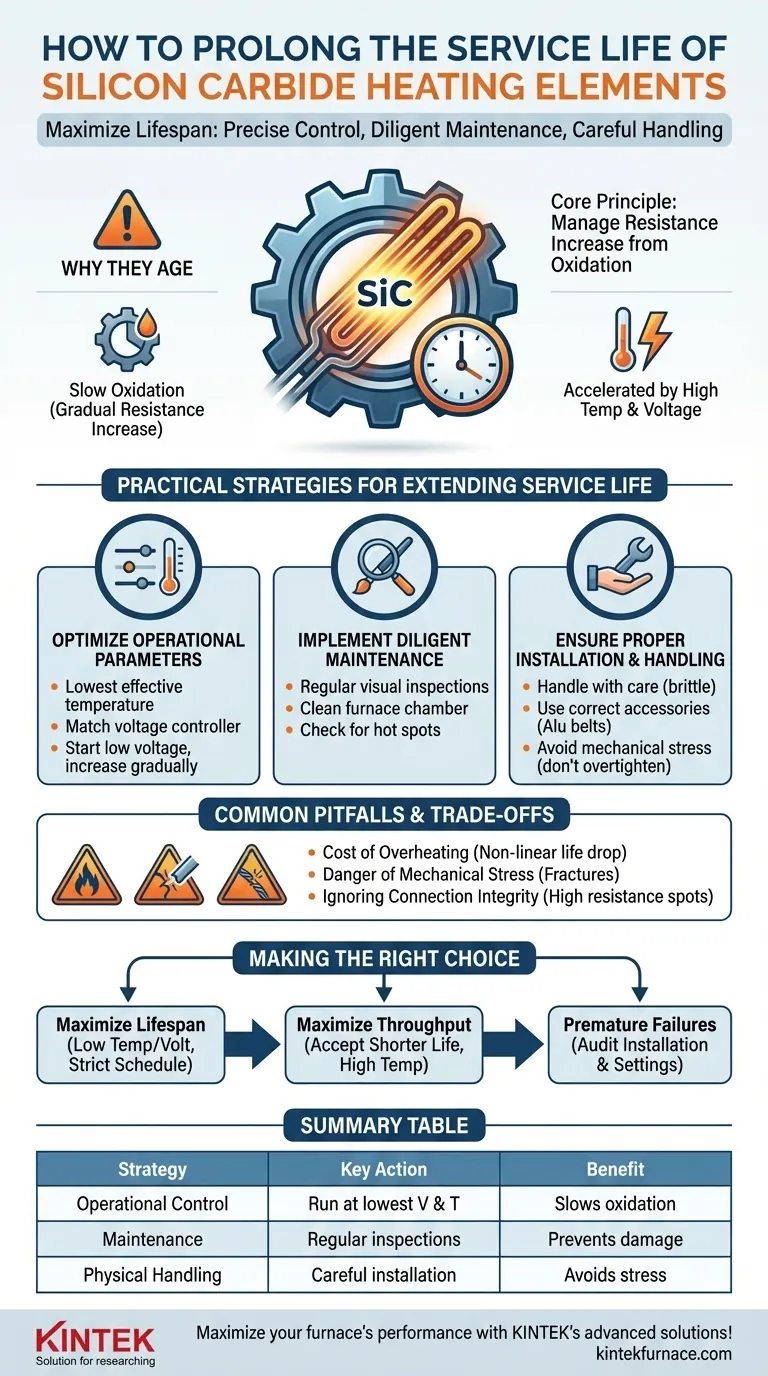

Stratégies pratiques pour prolonger la durée de vie

L'application du principe fondamental implique des actions spécifiques et reproductibles dans vos opérations quotidiennes et vos programmes de maintenance.

Optimisez vos paramètres opérationnels

Faites toujours fonctionner votre four à la température effective la plus basse pour votre processus. Évitez de définir des points de consigne de température inutilement élevés, car cela n'apporte aucun avantage et raccourcit activement la durée de vie de l'élément.

Adaptez votre contrôleur de tension aux besoins de l'élément. Commencez avec une basse tension et ne l'augmentez que si nécessaire pour maintenir la température pendant la durée de vie de l'élément.

Mettez en œuvre une routine de maintenance diligente

L'entretien régulier du four n'est pas facultatif. Inspectez visuellement les éléments pour détecter tout signe de dommage physique, de fissuration ou de "points chauds" localisés qui pourraient indiquer une défaillance imminente.

Assurez-vous que la chambre du four est exempte de contaminants. Certaines vapeurs chimiques ou dépôts peuvent réagir avec le matériau SiC et accélérer la dégradation.

Assurez une installation et une manipulation appropriées

Les éléments SiC sont robustes sous charge thermique mais peuvent être fragiles. Ils doivent être manipulés avec soin pour éviter de les faire tomber ou de les heurter, ce qui peut provoquer des micro-fractures entraînant une défaillance.

Utilisez les accessoires corrects, tels que des courroies de connexion en aluminium de haute pureté, pour assurer une excellente conductivité électrique. Fixez les éléments avec les fixations appropriées sans trop serrer, car cela peut introduire des contraintes mécaniques.

Comprendre les compromis et les pièges courants

Éviter les erreurs courantes est aussi important que de suivre les meilleures pratiques. Reconnaître les compromis inhérents permet de prendre des décisions opérationnelles plus éclairées.

Le coût de la surchauffe

La relation entre la température et la durée de vie de l'élément n'est pas linéaire. Une petite augmentation de la température de fonctionnement peut entraîner une diminution disproportionnellement importante de la durée de vie. C'est le principal compromis entre la vitesse du processus et le coût de remplacement des composants.

Le danger du stress mécanique

Ne forcez jamais un élément en place. Un serrage excessif des pinces ou le fait de ne pas tenir compte de la dilatation thermique peut introduire des contraintes mécaniques qui entraîneront la fracture et la défaillance de l'élément une fois qu'il aura atteint sa température de fonctionnement.

Ignorer l'intégrité de la connexion

Une connexion électrique lâche ou corrodée crée un point de haute résistance. Ce point surchauffera, endommageant potentiellement l'extrémité du terminal de l'élément (l'"extrémité froide") et le matériel de connexion, entraînant une défaillance prématurée de l'ensemble du circuit.

Faire le bon choix pour votre processus

Votre stratégie opérationnelle doit s'aligner sur votre objectif commercial principal, qu'il s'agisse de la durée de vie maximale des composants ou du débit de production maximal.

- Si votre objectif principal est de maximiser la durée de vie des éléments : Fonctionnez à la température et à la tension efficaces les plus basses, et mettez en œuvre un programme d'inspection et de maintenance strict.

- Si votre objectif principal est de maximiser le débit : Acceptez une durée de vie plus courte des éléments comme un compromis nécessaire pour fonctionner à des températures plus élevées, mais utilisez toujours la tension la plus basse requise pour cette température afin d'éviter un stress inutile.

- Si vous rencontrez des défaillances fréquentes et prématurées : Vérifiez immédiatement vos procédures d'installation, vos réglages de contrôle de puissance et vos protocoles de manipulation pour identifier les sources de stress mécanique ou électrique.

La gestion proactive de vos éléments chauffants les transforme d'un simple consommable en un actif prévisible et fiable.

Tableau récapitulatif :

| Stratégie | Action clé | Bénéfice |

|---|---|---|

| Contrôle opérationnel | Fonctionner à la tension et à la température les plus basses | Ralentit l'oxydation, prolonge la durée de vie |

| Maintenance | Inspections régulières et four propre | Prévient les dommages et la contamination |

| Manipulation physique | Installation soignée et utilisation d'accessoires appropriés | Évite le stress mécanique et les défaillances |

Maximisez les performances de votre four avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la fiabilité de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace