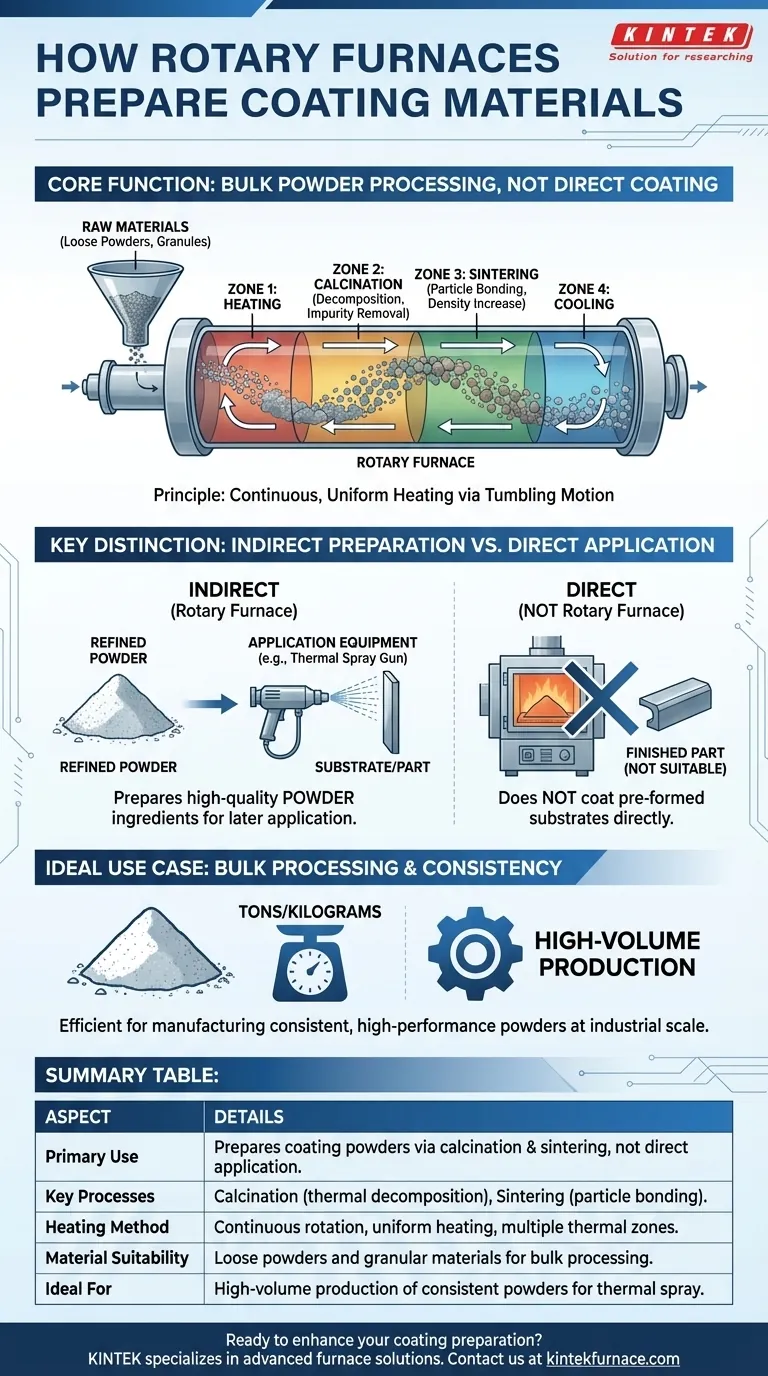

À la base, les fours rotatifs sont utilisés dans la préparation des revêtements non pas pour appliquer le revêtement lui-même, mais pour créer et affiner les poudres et les matériaux granulaires haute performance qui servent de fondement aux revêtements avancés. En soumettant ces matériaux lâches à une chaleur uniforme et précisément contrôlée, ces fours effectuent des processus thermiques critiques tels que la calcination et la frittage, essentiels pour développer la composition chimique, la pureté et les propriétés physiques souhaitées du matériau de revêtement final.

La distinction la plus critique à comprendre est que les fours rotatifs préparent les ingrédients d'un revêtement, ils ne cuisent pas le produit revêtu final. Leur rôle principal est le traitement thermique en vrac des poudres qui seront ensuite appliquées sur les substrats à l'aide d'autres méthodes comme la projection thermique.

Le Principe : Traitement des Matériaux en Vrac à Grande Échelle

La conception d'un four rotatif est fondamentalement centrée sur le chauffage continu et uniforme des matériaux lâches et fluides. Cela le rend particulièrement adapté à la préparation des matières premières pour les revêtements, plutôt qu'au revêtement de pièces finies.

Mouvement Continu pour un Chauffage Uniforme

Le four est un tube cylindrique qui tourne lentement, faisant rouler le matériau à l'intérieur. Ce mouvement constant garantit que chaque particule est exposée aux mêmes conditions de chaleur, éliminant les points chauds et assurant un produit final homogène.

Ce niveau d'uniformité est essentiel pour produire des poudres de revêtement avec des caractéristiques de performance constantes.

Zones Thermiques Multiples et Précises

Les fours rotatifs modernes ne sont pas des fours à température unique. Ils comportent plusieurs zones de chauffage contrôlées indépendamment le long du tube.

Cela permet un profil thermique précis où le matériau peut être doucement chauffé, maintenu à une température maximale pendant une durée spécifique (temps de séjour), puis refroidi à une vitesse contrôlée, le tout en un seul processus continu.

Processus Clés pour la Préparation des Poudres

Deux processus thermiques principaux réalisés dans les fours rotatifs sont vitaux pour la création de matériaux de revêtement :

- Calcination : Il s'agit d'un processus de décomposition thermique. Il est utilisé pour décomposer les composés chimiques bruts, éliminer les impuretés comme l'eau ou les carbonates, et déclencher des réactions chimiques pour former un nouveau composé stable — la base d'une poudre de revêtement céramique ou métallique.

- Frittage (Sintering) : Ce processus utilise la chaleur pour lier les particules entre elles sans les faire fondre complètement. Pour les poudres de revêtement, un frittage contrôlé peut augmenter la densité et la résistance des particules, ce qui a un impact direct sur la durabilité et la qualité du revêtement final appliqué.

Comprendre la Distinction Clé : Application Indirecte vs. Directe

Le point de confusion le plus courant est la manière dont un four rotatif s'intègre dans le flux de travail global de revêtement. Comprendre ses limites est aussi important que de connaître ses forces.

Une Étape Indirecte et Préparatoire

L'utilisation d'un four rotatif est une partie indirecte du processus de revêtement. Le four produit une poudre de haute qualité. Cette poudre est ensuite chargée dans un équipement séparé — tel qu'un pistolet de projection au plasma ou un système à oxyde de combustible à haute vélocité (HVOF) — pour être appliquée sur le composant final.

Non Destiné au Revêtement de Substrats Préformés

Vous ne placeriez pas une pièce de machine finie ou un grand miroir optique à l'intérieur d'un four rotatif pour le revêtir. L'action de roulement endommagerait la pièce, et le processus n'est pas conçu pour appliquer une couche uniforme sur un objet solide et stationnaire.

Pour le revêtement direct de substrats, les procédés tels que le dépôt chimique en phase vapeur (CVD) dans un four statique, le dépôt physique en phase vapeur (PVD), ou la galvanoplastie sont les technologies appropriées.

Idéal pour le Traitement en Vrac

La force d'un four rotatif réside dans sa capacité à fonctionner en continu, traitant de grands volumes de matériaux efficacement. C'est un outil à l'échelle industrielle idéal pour fabriquer des kilogrammes ou des tonnes de poudre de revêtement, et non pour des expériences à l'échelle du laboratoire sur quelques grammes.

Faire le Bon Choix pour Votre Objectif

Pour sélectionner le bon processus thermique, vous devez être clair sur votre objectif dans le flux de travail d'ingénierie des matériaux.

- Si votre objectif principal est de produire une poudre de revêtement cohérente et en grand volume : Un four rotatif est l'outil définitif pour calciner et fritter des matières premières en vrac destinées à être utilisées dans les applications de projection thermique.

- Si votre objectif principal est de développer un nouveau matériau de revêtement : Le contrôle thermique précis et reproductible d'un four rotatif en fait un excellent outil pour optimiser les propriétés d'une nouvelle formulation de poudre à l'échelle pilote.

- Si votre objectif principal est d'appliquer un film mince et uniforme sur un composant fini : Vous devriez explorer les méthodes d'application directe comme le CVD, le PVD ou le placage, car un four rotatif n'est pas adapté à cette tâche.

En fin de compte, un four rotatif vous permet de contrôler la chimie et la structure fondamentales de vos matériaux de revêtement avant même qu'ils n'entrent en contact avec un substrat.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Utilisation Principale | Prépare les poudres de revêtement par calcination et frittage, pas par application directe de revêtement. |

| Processus Clés | Calcination (décomposition thermique), Frittage (liaison des particules). |

| Méthode de Chauffage | Rotation continue pour un chauffage uniforme à travers de multiples zones thermiques. |

| Adéquation du Matériau | Poudres lâches et matériaux granulaires pour le traitement en vrac. |

| Idéal Pour | Production à haut volume de poudres cohérentes pour les revêtements par projection thermique. |

Prêt à améliorer votre préparation de revêtement avec précision ? KINTEK se spécialise dans les solutions de fours haute température avancées, y compris les fours rotatifs, conçus pour le traitement en vrac des poudres. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Notre gamme de produits — comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD — garantit des performances fiables pour les industries nécessitant des revêtements durables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos processus thermiques et augmenter votre efficacité !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit