Dans le traitement chimique, les fours rotatifs à chauffage indirect sont utilisés pour la synthèse, la décomposition et le traitement thermique spécialisé de composés où la pureté du produit est primordiale. En chauffant le matériau à travers l'enveloppe du tambour rotatif plutôt que par contact direct avec les gaz de combustion, ces fours préviennent la contamination et permettent un contrôle précis de l'atmosphère de traitement.

Un four rotatif à chauffage indirect est sélectionné lorsque l'objectif principal n'est pas seulement de chauffer un matériau, mais de le transformer dans des conditions exactes et reproductibles sans introduire d'impuretés. Sa valeur réside dans le contrôle, ce qui le rend indispensable pour les applications chimiques de haute valeur et sensibles.

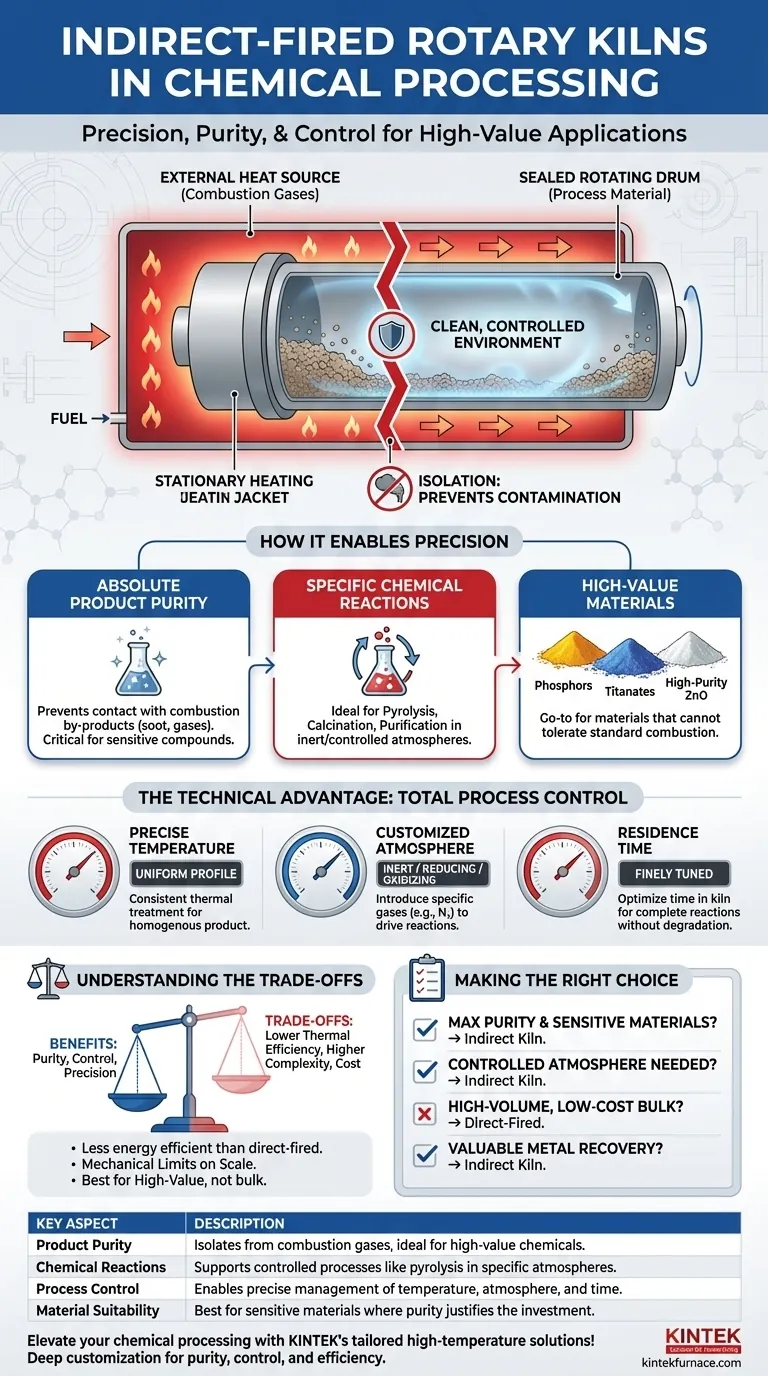

Comment les fours indirects permettent des transformations chimiques précises

La conception fondamentale d'un four indirect – qui sépare la source de chaleur du matériau de processus – est ce qui lui confère ses capacités uniques dans l'industrie chimique. Cette séparation est la clé pour atteindre des niveaux élevés de pureté et permettre des réactions spécifiques et sensibles.

Assurer une pureté absolue du produit

Dans un four indirect, le matériau culbute à l'intérieur d'un cylindre rotatif scellé qui est chauffé de l'extérieur. Cette conception empêche tout contact avec les sous-produits de combustion tels que la suie ou les gaz de carneau.

Cette isolation est essentielle lors du traitement de produits chimiques où même des traces de contamination peuvent rendre le produit final inutilisable.

Réaliser des réactions chimiques spécifiques

L'environnement contrôlé est idéal pour obtenir des résultats chimiques spécifiques. Ces fours excellent dans des processus tels que la pyrolyse, la calcination et la purification.

Par exemple, ils sont utilisés pour la décomposition thermique de composés dans une atmosphère inerte ou pour des réactions de synthèse soigneusement contrôlées entre plusieurs intrants solides ou gazeux.

Traitement de matériaux de grande valeur et sensibles

Les fours indirects sont la solution privilégiée pour les matériaux qui ne peuvent tolérer l'exposition à une atmosphère de combustion standard.

Cela inclut des produits chimiques de spécialité de grande valeur tels que les phosphores, les titanates et l'oxyde de zinc de haute pureté, où leur composition chimique et leur structure précises définissent leurs performances.

L'avantage technique : le contrôle total du processus

La capacité de gérer indépendamment les variables du processus donne aux ingénieurs une maîtrise inégalée sur les caractéristiques du produit final. Ce niveau de contrôle est le principal avantage technique du four indirect.

Gestion précise de la température

Le chauffage externe du four permet un profil de température très uniforme et précisément contrôlé le long du tambour.

Cela garantit que chaque particule du matériau reçoit le même traitement thermique, conduisant à un produit final très cohérent et homogène.

Contrôle atmosphérique personnalisé

Parce que la chambre de traitement est scellée, l'atmosphère interne peut être entièrement personnalisée. Les opérateurs peuvent introduire des gaz inertes (comme l'azote), des gaz réducteurs ou des gaz oxydants pour faciliter des réactions spécifiques.

Cette capacité est essentielle pour prévenir une oxydation indésirable ou pour déclencher intentionnellement des réactions de réduction, comme la réduction du sulfate de baryum (spath lourd).

Contrôle du temps de résidence

La combinaison de la vitesse de rotation du four, de son angle d'inclinaison et de sa longueur détermine le temps de résidence – la durée pendant laquelle le matériau reste à l'intérieur.

Cette variable peut être ajustée avec précision pour s'assurer qu'une réaction chimique se déroule jusqu'à son terme sans surchauffe ni dégradation du matériau.

Comprendre les compromis

Bien que puissants, les fours à chauffage indirect ne sont pas une solution universelle. Leur conception entraîne des compromis inhérents qui doivent être pris en compte par rapport aux exigences du processus et aux réalités économiques.

Efficacité thermique

Le chauffage indirect est intrinsèquement moins efficace thermiquement que les méthodes à chauffage direct, où les gaz chauds passent directement à travers le matériau. La chaleur doit d'abord être transférée à travers l'enveloppe du four, ce qui entraîne une plus grande perte d'énergie vers l'environnement.

Cela se traduit souvent par une consommation de carburant et des coûts d'exploitation plus élevés par rapport aux alternatives à chauffage direct.

Complexité mécanique et échelle

Le four externe ou la jaquette de chauffage ajoute une complexité mécanique et peut limiter le diamètre maximal réalisable du four. Cela peut les rendre moins adaptés aux applications à très haut débit où un chauffage "brute force" à chauffage direct est plus économique.

Adéquation du matériau

Les coûts d'investissement et d'exploitation plus élevés associés aux fours indirects signifient qu'ils sont généralement réservés aux processus où la valeur ajoutée de la pureté et du contrôle justifie l'investissement. Ils ne sont généralement pas le premier choix pour le traitement de matériaux en vrac à faible coût.

Faire le bon choix pour votre processus

La décision d'utiliser un four rotatif à chauffage indirect doit être basée sur une compréhension claire de la sensibilité de votre matériau et des exigences de votre produit final.

- Si votre objectif principal est une pureté maximale du produit et le traitement de matériaux sensibles : L'isolement des gaz de combustion fait du four indirect le choix définitif.

- Si votre objectif principal est de provoquer une réaction spécifique dans une atmosphère contrôlée : Un four indirect offre un contrôle inégalé sur l'environnement de traitement.

- Si votre objectif principal est le traitement en vrac à grand volume et à faible coût : Un four à chauffage direct est probablement la solution la plus économique et la plus économe en énergie.

- Si votre objectif principal est la récupération de métaux précieux à partir de flux de déchets : L'atmosphère contrôlée d'un four indirect est essentielle pour des processus comme la volatilisation.

En fin de compte, la sélection d'un four à chauffage indirect est une décision stratégique visant à privilégier la précision et la pureté par rapport au débit brut et au coût énergétique.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Pureté du produit | Empêche la contamination en isolant les matériaux des gaz de combustion, idéal pour les produits chimiques de grande valeur. |

| Réactions chimiques | Prend en charge la pyrolyse, la calcination et la synthèse dans des atmosphères contrôlées comme les gaz inertes ou réducteurs. |

| Contrôle du processus | Permet une gestion précise de la température, de l'atmosphère et du temps de résidence pour des résultats cohérents. |

| Adéquation du matériau | Idéal pour les matériaux sensibles et de grande valeur où la pureté et le contrôle justifient des coûts plus élevés. |

Améliorez votre traitement chimique avec les solutions haute température sur mesure de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours rotatifs à chauffage indirect avancés et d'autres fours comme les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, et les systèmes CVD/PECVD. Nos capacités de personnalisation approfondie garantissent un alignement précis avec vos besoins expérimentaux uniques, offrant pureté, contrôle et efficacité pour les applications de grande valeur. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

Les gens demandent aussi

- Pourquoi un réacteur rotatif de qualité industrielle est-il nécessaire dans le processus de pyrolyse des boues d'hydrocarbures ? Maximiser le rendement et l'efficacité

- Quels sont les principaux composants et paramètres d'un four rotatif ? Optimisez votre traitement à haute température

- Pourquoi une mesure précise de la température et un contrôle de la limite supérieure doivent-ils être mis en œuvre lors de la fusion de la fonte malléable dans un four rotatif ?

- Quelle est l'importance de la rotation dans un réacteur à lit fluidisé de pyrolyse ? Optimisez la conversion des déchets en énergie

- Comment fonctionnent les réacteurs à kiln rotatif pour la pyrolyse ? Débloquez une conversion déchets-valeur efficace