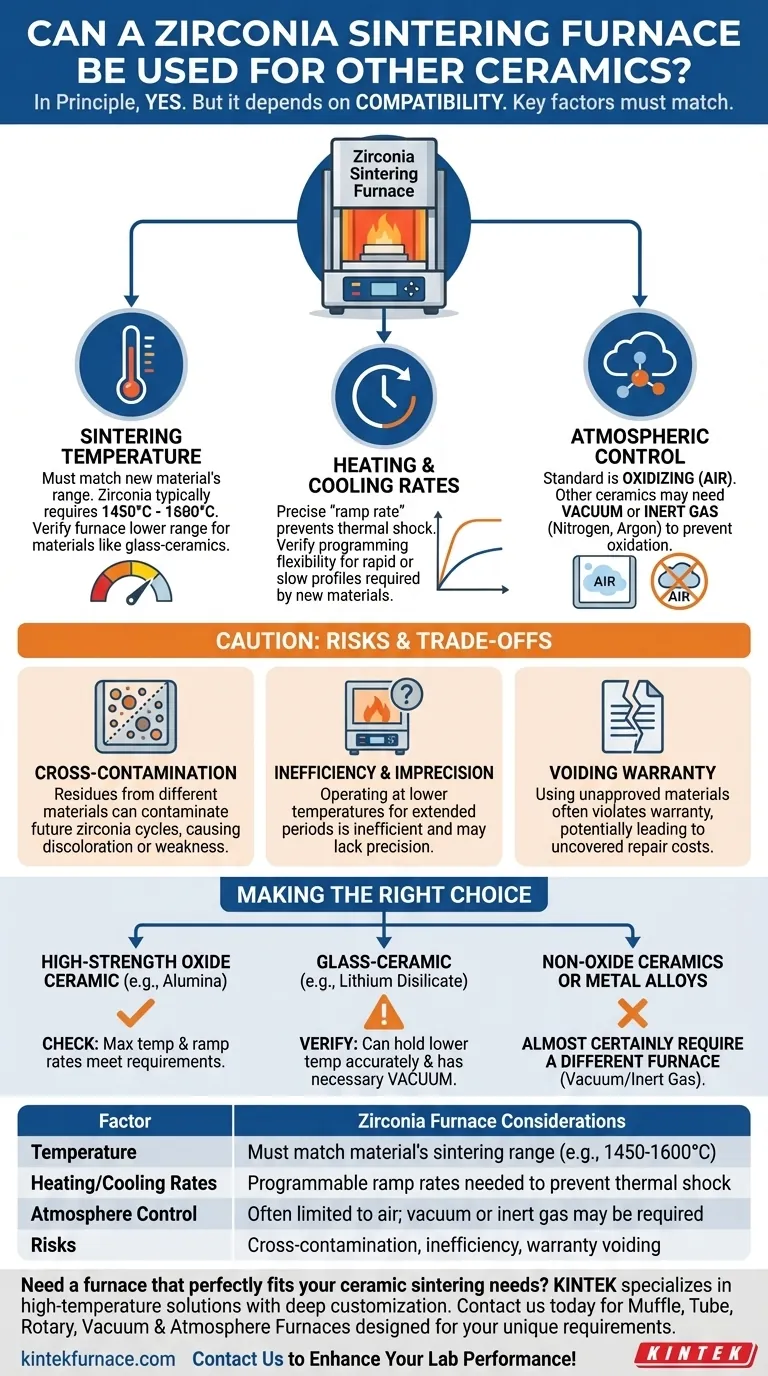

En principe, oui, un four conçu pour le frittage de la zircone peut souvent être utilisé pour d'autres matériaux céramiques. Cependant, son aptitude n'est pas garantie et dépend entièrement de l'adéquation entre les capacités spécifiques du four et les exigences de traitement uniques du nouveau matériau. Les facteurs les plus critiques à vérifier sont la température maximale, la programmabilité des vitesses de chauffage et de refroidissement, et le contrôle de l'atmosphère du four.

Bien qu'un four à zircone soit un outil puissant à haute température, son utilité pour d'autres matériaux est une question de compatibilité précise. Le facteur décisif est de savoir si les spécifications techniques du four peuvent reproduire parfaitement le profil de frittage requis par le nouveau matériau ; tout écart risque d'entraîner une défaillance du matériau, voire des dommages à l'équipement lui-même.

Les exigences fondamentales du frittage céramique

Le frittage est un processus thermique précis qui transforme une poudre céramique poreuse en un objet solide et dense. Le succès repose sur le contrôle de trois variables clés, qui diffèrent considérablement d'un matériau à l'autre.

Température de frittage

Différentes céramiques exigent des températures très différentes pour atteindre une densification appropriée. La zircone, par exemple, est généralement frittée à des températures très élevées, souvent entre 1450°C et 1600°C.

Bien qu'un four à zircone haute température puisse techniquement atteindre des températures plus basses, vous devez vérifier que la température cible du nouveau matériau se situe dans sa plage de fonctionnement. De nombreuses vitrocéramiques, par exemple, se frittent à des températures beaucoup plus basses et peuvent nécessiter un autre type de four pour une précision optimale.

Vitesse de chauffage et de refroidissement

La vitesse à laquelle un matériau est chauffé et refroidi (sa « pente thermique ») est tout aussi critique que la température de pointe. Cette vitesse est soigneusement étudiée pour éviter le choc thermique, qui peut provoquer des fissures et des contraintes internes.

La zircone nécessite souvent des cycles longs et lents. Si vous prévoyez de fritter un matériau qui nécessite une phase de chauffage très rapide ou un refroidissement extrêmement contrôlé et lent, vous devez confirmer que la programmation de votre four est suffisamment flexible pour s'adapter à ce profil spécifique.

Contrôle de l'atmosphère

C'est souvent le facteur limitant le plus important. La zircone dentaire standard est frittée dans une atmosphère oxydante (c'est-à-dire à l'air ambiant). Le four chauffe simplement l'air à l'intérieur de la chambre.

De nombreuses autres céramiques avancées, alliages durs ou cermets nécessitent un frittage sous vide ou dans une atmosphère de gaz inerte (comme l'azote ou l'argon). Ceci est fait pour prévenir l'oxydation, ce qui ruinerait les propriétés du matériau. La plupart des fours à zircone sont des fours à moufle non équipés pour le vide ou le balayage de gaz, ce qui les rend fondamentalement incompatibles avec ces matériaux.

Comprendre les compromis et les risques

Utiliser un four à zircone pour un matériau non certifié n'est pas une décision simple. Vous devez peser les avantages potentiels par rapport aux risques importants.

Le risque de contamination croisée

Le chauffage de différents matériaux dans la même chambre peut laisser des résidus microscopiques sur les parois du four, l'isolation et les éléments chauffants.

Ces contaminants peuvent devenir aéroportés lors des cycles de cuisson ultérieurs et s'intégrer dans vos restaurations en zircone, provoquant potentiellement une décoloration, une réduction de la translucidité ou une compromission de l'intégrité structurelle.

Inefficacité et imprécision

Les fours à haute température sont conçus pour fonctionner près de leur température maximale. Les faire fonctionner pendant de longues périodes à des températures beaucoup plus basses peut être inefficace et entraîner un contrôle de température moins précis.

C'est analogue à utiliser un haut fourneau pour cuire un gâteau ; bien que techniquement possible, il manque la précision nécessaire pour un résultat parfait.

Annulation de votre garantie

Pratiquement tous les fabricants de fours spécifient pour quels matériaux leur équipement est conçu et garanti. L'utilisation de votre four pour cuire des matériaux non approuvés est souvent une violation directe des conditions de garantie.

Si le four tombe en panne — même pour une raison qui semble sans rapport — le fabricant peut refuser de couvrir la réparation, entraînant des coûts imprévus importants.

Faire le bon choix pour votre matériau

Pour déterminer si votre four convient, vous devez effectuer une comparaison directe de ses spécifications par rapport aux instructions de traitement officielles du nouveau matériau.

- Si votre objectif principal est de fritter une autre céramique d'oxyde à haute résistance (comme l'alumine) : Vérifiez que la température maximale de votre four et les taux de montée en température programmables sont égaux ou supérieurs aux exigences de ce matériau spécifique.

- Si votre objectif principal est de fritter une vitrocéramique (comme le disilicate de lithium) : Vous devez vérifier que le four peut maintenir avec précision les températures beaucoup plus basses requises et, de manière critique, effectuer toutes les étapes sous vide exigées par le fabricant du matériau.

- Si votre objectif principal est de fritter des céramiques non oxydes ou des alliages métalliques : Vous aurez presque certainement besoin d'un autre type de four qui fournit une atmosphère contrôlée sous vide ou de gaz inerte.

En fin de compte, une compréhension approfondie à la fois des capacités de votre équipement et des besoins de votre matériau est le seul moyen de garantir des résultats réussis et reproductibles.

Tableau récapitulatif :

| Facteur | Considérations relatives au four à zircone |

|---|---|

| Température | Doit correspondre à la plage de frittage du matériau (par exemple, 1450-1600°C pour la zircone) |

| Vitesse de chauffage/refroidissement | Pentes programmables nécessaires pour éviter le choc thermique |

| Contrôle de l'atmosphère | Souvent limité à l'air ; le vide ou un gaz inerte peut être nécessaire pour d'autres matériaux |

| Risques | Contamination croisée, inefficacité, annulation de la garantie |

Besoin d'un four qui répond parfaitement à vos besoins de frittage de céramique ? KINTEK se spécialise dans les solutions à haute température avec une personnalisation approfondie. Nos fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que nos systèmes CVD/PECVD sont conçus pour répondre à des exigences expérimentales uniques, assurant un contrôle précis de la température, une gestion de l'atmosphère et une efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances de votre laboratoire et fournir des résultats fiables adaptés à vos matériaux !

Guide Visuel

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quels facteurs doivent être pris en compte lors du choix d'un four à porcelaine ? Assurez la qualité et l'efficacité pour votre laboratoire dentaire

- Comment un four à porcelaine dentaire sous vide maintient-il la qualité des restaurations ? Frittage de précision pour une esthétique supérieure

- Que se passe-t-il si le timing est incorrect lors du fonctionnement d'un four dentaire ? Évitez les restaurations ruinées

- Quelle est la plage de temps typique pour la frittage de la zircone ? Optimisez la résistance et l'esthétique dans votre laboratoire

- Quelles sont les principales applications des fours de frittage de zircone ? Libérez des céramiques à haute résistance pour un usage dentaire et industriel

- Quels types de céramiques dentaires peuvent être traités dans un four à porcelaine ? Explorez les matériaux clés pour des restaurations supérieures

- Quelles sont les dernières avancées technologiques en matière de fours de frittage de zircone ? Améliorez l'efficacité de votre laboratoire dentaire avec un frittage plus rapide et plus intelligent

- Quelles fonctionnalités supplémentaires un four à porcelaine peut-il offrir pour les améliorations esthétiques ? Libérez un contrôle supérieur de la restauration dentaire