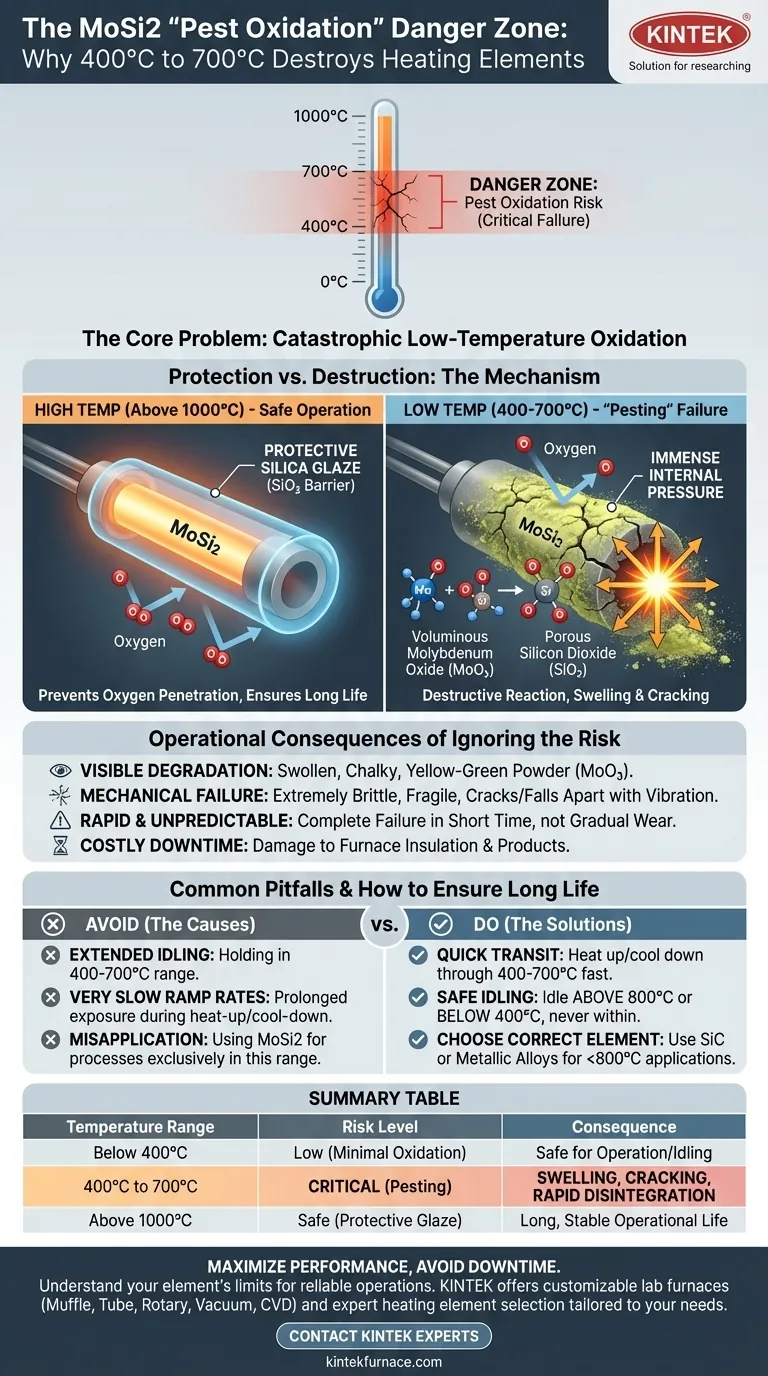

L'utilisation d'éléments chauffants au disiliciure de molybdène (MoSi2) pendant de longues périodes entre 400°C et 700°C est interdite car elle déclenche une forme catastrophique d'oxydation à basse température. Ce processus, souvent appelé « oxydation peste », provoque le gonflement, la fissuration et la désintégration de l'élément en poudre, entraînant une défaillance rapide et complète.

Le problème fondamental n'est pas l'usure normale ; il s'agit d'une attaque chimique spécifique. Dans la plage de température de 400 à 700°C, le mécanisme d'auto-réparation protecteur du matériau ne s'active pas, le laissant vulnérable à un processus d'oxydation destructeur qui le détruit mécaniquement de l'intérieur.

La science derrière l'oxydation « peste »

Pour comprendre pourquoi cette plage de température est si destructrice, vous devez d'abord comprendre comment les éléments MoSi2 sont conçus pour se protéger à haute température. Le problème survient lorsque cette protection est absente.

La glaçure protectrice qui n'est pas encore là

À haute température, généralement supérieure à 1000°C, les éléments MoSi2 sont exceptionnellement durables. Ils réagissent avec l'oxygène de l'air pour former une couche mince et non poreuse de verre de silice (SiO₂) à leur surface.

Cette couche vitreuse agit comme une barrière protectrice, empêchant l'oxygène de pénétrer davantage dans le matériau MoSi2 sous-jacent et assurant une durée de vie opérationnelle longue et stable.

La fenêtre de basse température vulnérable

La plage de température de 400°C à 700°C est une faiblesse critique. Dans cette plage, la température est suffisamment élevée pour que l'oxygène réagisse agressivement avec l'élément, mais trop basse pour former la couche protectrice de verre de silice fluide.

Au lieu d'une glaçure lisse, un mélange poreux et non protecteur d'oxydes se forme.

Le mécanisme de destruction

Ce processus à basse température permet à l'oxygène de pénétrer dans la structure poreuse de l'élément. Il réagit simultanément avec le molybdène et le silicium.

La réaction forme de l'oxyde de molybdène solide (MoO₃) et du dioxyde de silicium (SiO₂). La formation de ces oxydes, en particulier le MoO₃ volumineux, crée une pression interne immense. Cette pression provoque le gonflement et la fissuration de l'élément, exposant du MoSi2 frais à davantage d'oxygène.

Cela crée une boucle de rétroaction destructive. L'élément s'autodétruit essentiellement, se désintégrant en une fine poudre, c'est pourquoi le phénomène est connu sous le nom de « pesting » (peste).

Comprendre les conséquences opérationnelles

Ignorer cette limitation entraîne des défaillances prévisibles et coûteuses qui vont au-delà d'une simple rupture d'élément.

Dégradation visible

Un élément souffrant d'oxydation peste ne ressemblera pas à une rupture nette. Il peut apparaître gonflé, crayeux ou recouvert d'une poudre jaune verdâtre (les oxydes de molybdène).

Défaillance mécanique

L'élément devient extrêmement cassant et fragile. Même des vibrations mineures peuvent le faire se fissurer ou se désagréger complètement, endommageant potentiellement l'isolation du four ou le produit chauffé.

Défaillance rapide et imprévisible

Contrairement à l'usure à haute température, qui est souvent progressive, la peste peut entraîner une défaillance complète en très peu de temps si l'élément est maintenu dans la plage de température critique.

Pièges courants à éviter

La plupart des défaillances liées à la peste sont causées par des erreurs opérationnelles plutôt que par des défauts de l'élément lui-même. Comprendre ces erreurs courantes est crucial pour la prévention.

Temps de chauffe prolongé au ralenti

La cause la plus fréquente de la peste est de laisser un four fonctionner au ralenti pendant de nombreuses heures ou jours dans la plage de 400 à 700°C. Cela donne au processus d'oxydation destructeur le temps nécessaire pour causer des dommages importants.

Cycles de montée en température ou de refroidissement très lents

Bien que tous les éléments doivent passer par cette plage de température, des vitesses de montée extrêmement lentes augmentent le temps total passé dans la zone dangereuse. C'est l'exposition prolongée, et non le passage lui-même, qui pose problème.

Mauvaise application dans les processus à basse température

L'utilisation d'éléments MoSi2 dans une application qui fonctionne *uniquement* entre 400°C et 700°C est une erreur de conception fondamentale. Ces éléments sont conçus pour le travail à haute température et ne conviennent pas aux processus continus à basse température.

Comment assurer une longue durée de vie aux éléments

Vous pouvez complètement éviter l'oxydation peste en respectant les propriétés chimiques de l'élément et en l'utilisant correctement.

- Si votre processus nécessite des températures élevées (supérieures à 1000°C) : Programmez votre contrôleur pour chauffer et refroidir à travers la plage de 400 à 700°C aussi rapidement que possible en toute sécurité.

- Si votre processus implique un ralenti fréquent : Réglez votre température de ralenti pour qu'elle soit supérieure à la plage de peste (par exemple, 800°C) ou inférieure, mais jamais à l'intérieur.

- Si votre processus fonctionne exclusivement en dessous de 800°C : Le MoSi2 n'est pas le bon élément chauffant pour votre application ; vous devriez utiliser une alternative comme le carbure de silicium (SiC) ou un élément en alliage métallique.

Comprendre cette fenêtre de température critique est la clé pour exploiter les performances et la durée de vie exceptionnelles de vos éléments chauffants MoSi2.

Tableau récapitulatif :

| Plage de température | Niveau de risque | Processus clé | Conséquence |

|---|---|---|---|

| Inférieure à 400°C | Faible | Oxydation minimale | Sûr pour le fonctionnement/ralenti |

| 400°C à 700°C | Critique (Peste) | Oxydation non protectrice, pression interne | Gonflement, fissuration, désintégration rapide |

| Supérieure à 1000°C | Sûr | Formation d'une couche protectrice de SiO₂ | Durée de vie opérationnelle longue et stable |

Maximisez les performances de votre four et évitez les temps d'arrêt coûteux.

Comprendre les limitations spécifiques des éléments chauffants comme le MoSi2 est crucial pour des opérations de laboratoire fiables. Soutenu par une R&D et une fabrication expertes, KINTEK propose des fours Muffle, Tube, Rotatifs, sous Vide, CVD, et d'autres fours de laboratoire à haute température, tous personnalisables pour des besoins uniques.

Notre équipe peut vous aider à sélectionner le bon four et les bons éléments chauffants pour votre profil de température spécifique, en garantissant l'efficacité et la longévité. Contactez-nous dès aujourd'hui pour discuter de votre application et obtenir une solution adaptée à votre succès.

Contactez nos experts dès maintenant

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel