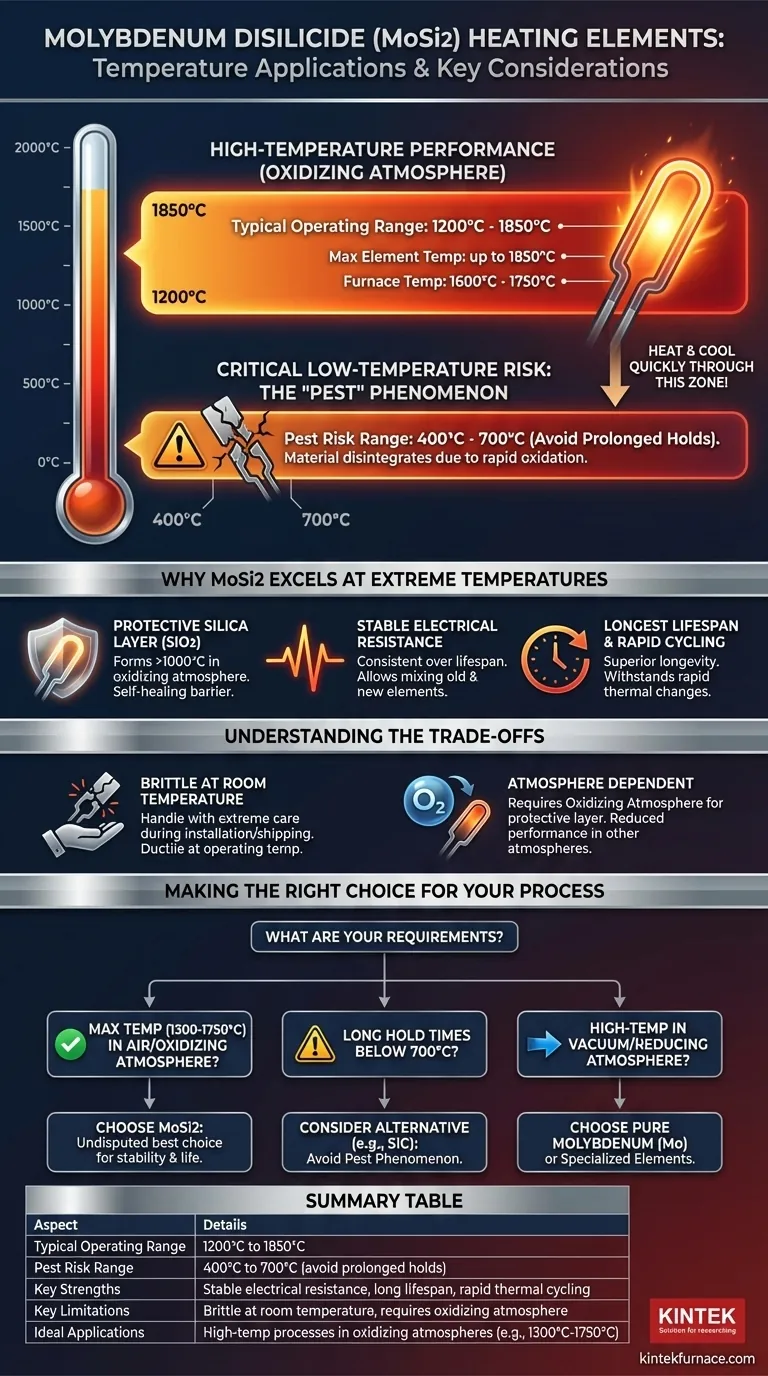

Pour les applications à haute température, les éléments chauffants en disiliciure de molybdène (MoSi2) sont conçus pour une plage de fonctionnement typique commençant à 1200°C et peuvent atteindre des températures d'élément aussi élevées que 1850°C. Cependant, ils sont vulnérables à un effet de désintégration connu sous le nom de "pest" s'ils sont maintenus pendant de longues périodes à des températures plus basses, spécifiquement dans la plage de 400°C à 700°C.

Les éléments MoSi2 sont inégalés pour atteindre des températures extrêmes dans des atmosphères oxydantes, mais leur utilisation nécessite une compréhension claire d'une faiblesse critique à basse température. La clé du succès est de chauffer rapidement à travers la plage inférieure à 700°C pour éviter la défaillance du matériau.

Pourquoi le MoSi2 excelle aux températures extrêmes

Les propriétés uniques du disiliciure de molybdène en font un choix de premier ordre pour les fours industriels et de laboratoire les plus exigeants à haute température. Ses performances sont ancrées dans son comportement chimique en présence d'oxygène.

La couche protectrice de silice

À des températures supérieures à environ 1000°C, le MoSi2 réagit avec l'oxygène de l'atmosphère pour former une couche mince et non poreuse de silice (SiO2) à sa surface.

Cette couche de passivation est auto-cicatrisante et agit comme une barrière protectrice, empêchant une oxydation supplémentaire du matériau de l'élément sous-jacent, même à des chaleurs extrêmes.

Températures de fonctionnement maximales

Les éléments MoSi2 peuvent atteindre des températures de surface exceptionnellement élevées, certaines qualités étant évaluées jusqu'à 1850°C (3362°F).

Cela permet aux chambres de four d'atteindre et de maintenir de manière fiable des températures de travail de 1600°C à 1750°C, selon la conception et l'isolation du four.

Stabilité et longévité

Contrairement à de nombreux autres types d'éléments, le MoSi2 maintient une résistance électrique stable tout au long de sa durée de vie. Cette stabilité permet de connecter de nouveaux éléments et des éléments anciens en série sans problème.

Ils sont également capables de résister à des cycles thermiques rapides et possèdent la plus longue durée de vie intrinsèque de tous les éléments chauffants métalliques ou céramiques courants.

Comprendre les compromis du MoSi2

Bien que ses performances à haute température soient exceptionnelles, le MoSi2 n'est pas une solution universelle. Son utilisation efficace dépend de la gestion de deux limitations importantes.

Le phénomène de "pest" : un risque critique à basse température

L'inconvénient le plus important du MoSi2 est une forme d'oxydation accélérée à basse température connue sous le nom de désintégration par "pest".

Cela se produit lorsque l'élément est maintenu pendant des périodes prolongées dans une plage de température d'environ 400°C à 700°C. Dans cette fenêtre, le matériau peut s'oxyder rapidement et s'effriter en poudre.

Par conséquent, les contrôleurs de four doivent être programmés pour chauffer et refroidir rapidement à travers cette zone de température critique afin d'éviter la défaillance de l'élément.

Fragilité à température ambiante

Le MoSi2 est un cermet (composite céramique-métallique) et est très fragile à température ambiante. Les éléments doivent être manipulés avec une extrême prudence pendant l'expédition, le stockage et l'installation pour éviter la fracture.

Cependant, une fois à la température de fonctionnement, le matériau devient plus ductile et n'est pas sensible aux chocs mécaniques.

L'atmosphère est essentielle

La couche protectrice de silice qui confère au MoSi2 sa durabilité à haute température ne se forme que dans une atmosphère oxydante.

Bien qu'ils puissent être utilisés dans d'autres atmosphères, leur température maximale et leur durée de vie peuvent être considérablement réduites. Pour les applications sous vide à haute température ou en atmosphère réductrice, les éléments en molybdène pur (Mo) sont souvent un choix plus approprié.

Faire le bon choix pour votre processus

Le choix de l'élément chauffant correct est essentiel pour la fiabilité du four et le succès du processus. Votre décision doit être basée sur les exigences spécifiques de température et d'atmosphère de votre application.

- Si votre objectif principal est d'atteindre la température maximale (1300°C - 1750°C) dans une atmosphère d'air ou oxydante : le MoSi2 est le meilleur choix incontesté pour sa stabilité et sa longue durée de vie.

- Si votre processus nécessite de longs temps de maintien en dessous de 700°C : le MoSi2 est une option à haut risque, et vous devriez envisager des éléments alternatifs comme le carbure de silicium (SiC) pour éviter le phénomène de "pest".

- Si votre objectif principal est un fonctionnement à haute température sous vide ou en atmosphère réductrice : le molybdène pur (Mo) ou d'autres éléments spécialisés sont mieux adaptés à ces conditions.

En comprenant à la fois ses atouts inégalés et ses vulnérabilités spécifiques, vous pouvez exploiter efficacement le MoSi2 pour un chauffage fiable à température extrême.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Plage de fonctionnement typique | 1200°C à 1850°C |

| Plage de risque de "pest" | 400°C à 700°C (éviter les maintiens prolongés) |

| Points forts clés | Résistance électrique stable, longue durée de vie, cycles thermiques rapides |

| Limitations clés | Fragile à température ambiante, nécessite une atmosphère oxydante pour la protection |

| Applications idéales | Processus à haute température en atmosphères oxydantes (par exemple, 1300°C-1750°C) |

Besoin de solutions de fours fiables à haute température ? KINTEK est spécialisé dans les éléments chauffants avancés comme le MoSi2, offrant des produits tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à notre solide R&D et à notre fabrication interne, nous proposons une personnalisation poussée pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité