En bref, l'uniformité de la température est essentielle dans des processus comme le frittage car elle garantit que chaque partie d'un matériau est transformée de manière cohérente, prévenant ainsi les défauts structurels qui compromettent la qualité et les performances. Les éléments chauffants à haute température sont la technologie habilitante, conçue spécifiquement pour fournir la chaleur uniforme, stable et intense requise pour éliminer ces points chauds et froids destructeurs.

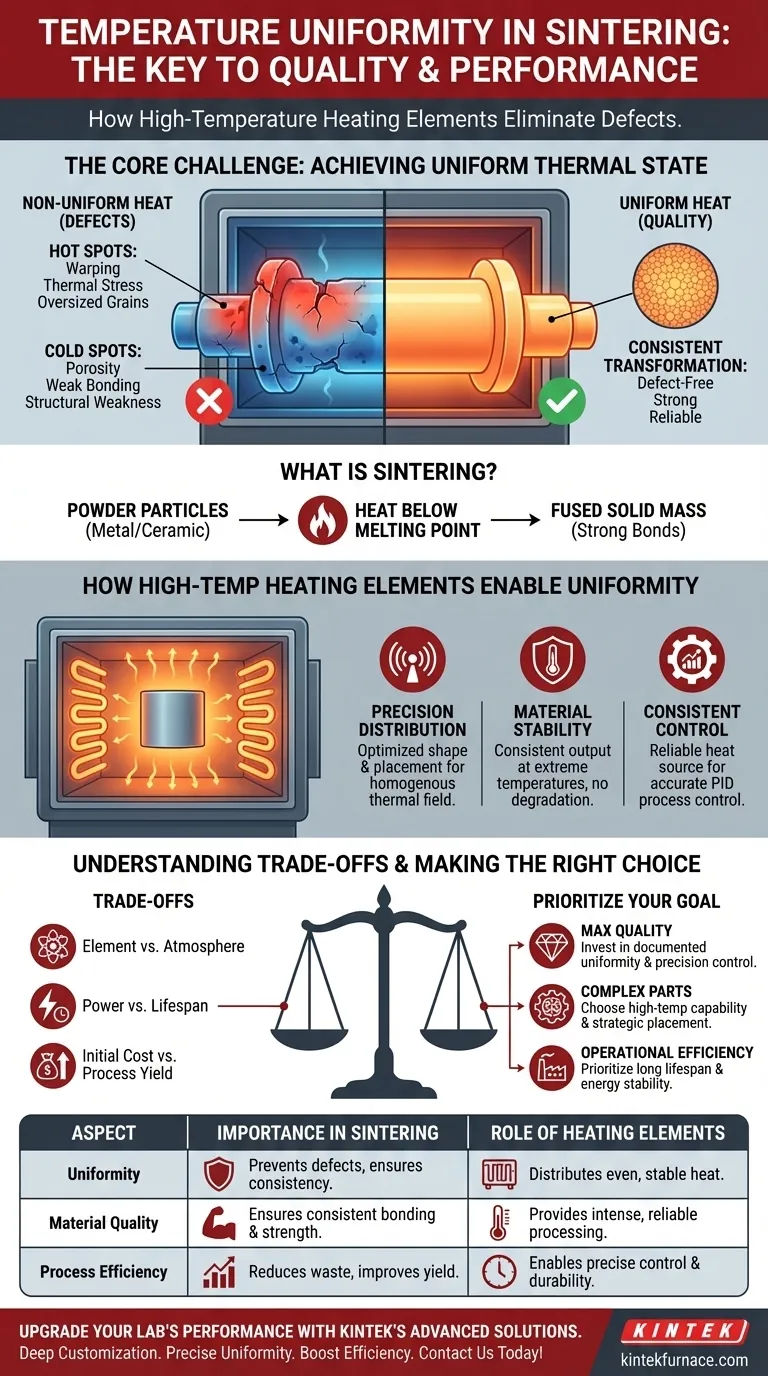

Le défi principal du traitement à haute température n'est pas seulement d'atteindre une température cible, mais d'obtenir un état thermique uniforme sur l'ensemble de la pièce. Sans cette uniformité, vous fabriquez des incohérences et des faiblesses internes, ce qui conduit directement à la défaillance du produit et à l'inefficacité du processus.

Le rôle essentiel de l'uniformité de la température

Pour comprendre pourquoi l'uniformité est non négociable, nous devons d'abord comprendre le processus qu'elle dessert et les conséquences spécifiques d'un échec.

Qu'est-ce que le frittage ? Un rapide aperçu

Le frittage est un processus thermique qui consiste à fusionner des particules d'un matériau, tel qu'une poudre métallique ou céramique, en une masse solide et cohérente. Ceci est réalisé en appliquant de la chaleur en dessous du point de fusion du matériau, ce qui provoque la liaison des particules à leurs points de contact.

Les conséquences des points chauds

Si certaines zones du composant deviennent plus chaudes que d'autres, cela peut entraîner un stress thermique, un voile ou une croissance excessive des grains. Ces grains surdimensionnés créent des points faibles dans la microstructure du matériau, compromettant gravement sa résistance mécanique et son intégrité.

Le danger des points froids

Inversement, les zones qui n'atteignent pas la température de frittage cible resteront sous-traitées. Ces points froids entraînent des régions poreuses et mal liées qui manquent de densité et de résistance, créant ainsi un défaut structurel de l'intérieur vers l'extérieur.

Au-delà du frittage

Ce principe s'étend bien au-delà du frittage. Dans la fabrication de semi-conducteurs, l'uniformité est essentielle pour créer des plaquettes sans défauts. Dans le traitement thermique, elle garantit qu'une pièce métallique atteint la dureté et la durabilité souhaitées de manière cohérente sur toute sa géométrie.

Comment les éléments chauffants à haute température permettent l'uniformité

Les éléments chauffants à haute température ne sont pas de simples "chauffages". Ce sont des composants conçus avec précision pour résoudre le problème de l'incohérence thermique.

Distribution précise de la chaleur

Ces éléments sont conçus pour rayonner la chaleur uniformément dans une chambre de four. Leur forme, leur placement et la composition de leur matériau sont tous optimisés pour créer un champ thermique homogène, éliminant les points chauds et froids qui causent des défauts.

Stabilité des matériaux à des températures extrêmes

Un attribut clé des éléments chauffants haute performance est leur durabilité et leur stabilité à la température de fonctionnement. Ils maintiennent une résistance électrique constante et ne se dégradent pas, garantissant que la puissance thermique reste prévisible et stable sur d'innombrables cycles de processus.

Contrôle de processus cohérent

En fournissant un chauffage fiable et uniforme, ces éléments permettent aux systèmes de contrôle de processus (comme les régulateurs PID) de fonctionner efficacement. Le système peut maintenir avec précision la température de consigne dans toute la chambre car la source de chaleur elle-même est uniforme et prévisible.

Comprendre les compromis

Atteindre une uniformité de température parfaite implique d'équilibrer plusieurs facteurs techniques et économiques. Ce n'est pas aussi simple que d'installer l'élément le plus puissant.

Matériau de l'élément vs. atmosphère

Le matériau de l'élément chauffant (par exemple, disiliciure de molybdène, carbure de silicium) doit être compatible avec l'atmosphère du four. L'utilisation d'un élément dans une atmosphère inappropriée (par exemple, un élément conçu pour l'air dans un vide) peut entraîner une oxydation rapide et une défaillance prématurée.

Densité de puissance vs. durée de vie de l'élément

Les éléments fonctionnant à leur puissance maximale généreront plus de chaleur mais auront également une durée de vie opérationnelle plus courte. La conception d'un système implique un compromis entre le débit et le coût récurrent du remplacement des éléments.

Coût initial vs. rendement du processus

Les éléments chauffants et les conceptions de fours supérieurs qui offrent une uniformité exceptionnelle s'accompagnent d'un investissement initial plus élevé. Ce coût doit être mis en balance avec les économies à long terme résultant de la réduction des taux de rejet de produits, de l'amélioration de la qualité et de l'efficacité accrue des processus.

Faire le bon choix pour votre processus

Votre objectif spécifique déterminera les facteurs à privilégier lors de la conception ou de la sélection d'un système à haute température.

- Si votre objectif principal est de maximiser la qualité du produit : Investissez dans des systèmes avec une uniformité thermique documentée et associez-les à des instruments de contrôle de haute précision.

- Si votre objectif principal est de traiter des matériaux complexes ou sensibles : Choisissez des éléments capables d'atteindre bien au-delà de votre température cible et une conception de four qui permet un placement stratégique des éléments pour chauffer des géométries complexes.

- Si votre objectif principal est d'optimiser l'efficacité opérationnelle : Privilégiez les éléments connus pour leur longue durée de vie, leur efficacité énergétique et leur stabilité afin de minimiser les temps d'arrêt et les coûts de remplacement.

En fin de compte, comprendre les fondamentaux de l'uniformité thermique transforme votre approche de la résolution réactive des problèmes en un contrôle de processus proactif.

Tableau récapitulatif :

| Aspect | Importance dans le frittage | Rôle des éléments chauffants |

|---|---|---|

| Uniformité | Prévient le stress thermique, le voile et les points faibles | Distribue la chaleur uniformément pour éliminer les points chauds/froids |

| Qualité du matériau | Assure une liaison et une résistance constantes | Fournit une chaleur stable et intense pour un traitement fiable |

| Efficacité du processus | Réduit les défauts et améliore le rendement | Permet un contrôle précis et une durabilité à long terme |

Améliorez les performances de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous avec une personnalisation poussée pour répondre à vos besoins expérimentaux uniques. Assurez une uniformité de température précise et augmentez l'efficacité de vos processus — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance