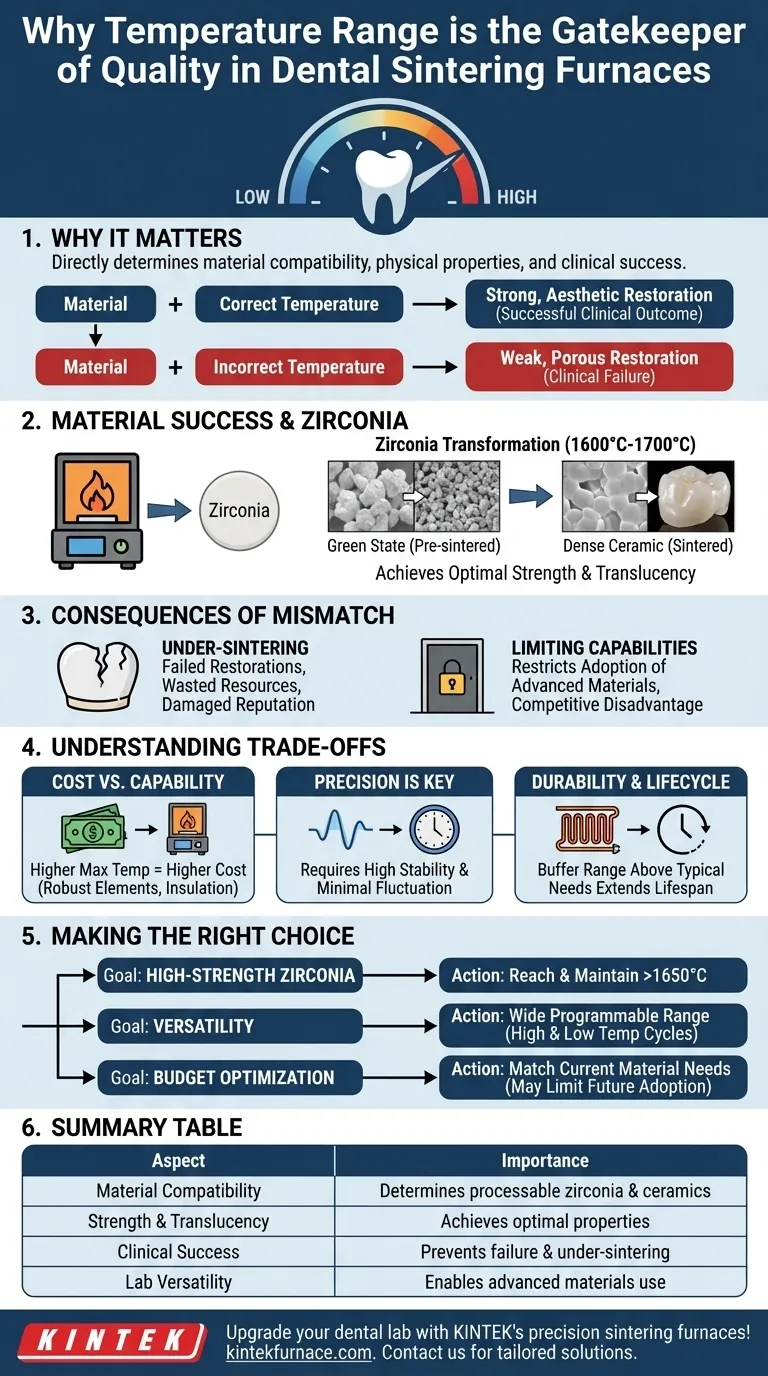

En bref, la plage de température d'un four de frittage dentaire est sa spécification la plus critique car elle détermine directement les matériaux que vous pouvez traiter et le succès clinique final de la restauration. Différents matériaux, en particulier la zircone avancée, nécessitent des températures extrêmement spécifiques et élevées pour passer d'un état faible et crayeux à un produit final durable et esthétique. Si le four ne peut pas atteindre et maintenir la température requise, la restauration échouera.

La plage de température d'un four n'est pas seulement un détail technique ; c'est le gardien fondamental de la qualité. Elle dicte la compatibilité des matériaux, définit les propriétés physiques de la restauration finale et, en fin de compte, a un impact sur la rentabilité du laboratoire et la satisfaction à long terme du patient.

Pourquoi la température dicte le succès des matériaux

Le but entier du frittage est de chauffer un matériau poreux en dessous de son point de fusion jusqu'à ce que ses particules se lient entre elles, augmentant considérablement sa densité et sa résistance. La température à laquelle cela se produit est unique à chaque matériau.

Frittage de la zircone : l'exigence de haute température

La zircone est la principale raison pour laquelle les capacités à haute température sont essentielles. La plupart des matériaux en zircone utilisés pour les couronnes et les ponts nécessitent une température de frittage de pointe comprise entre 1600°C et 1700°C.

Atteindre cette température spécifique est non négociable. C'est le catalyseur qui transforme la zircone pré-frittée, à l'état "vert", en une céramique dense et biocompatible avec la résistance nécessaire pour supporter les forces orales.

Atteindre une résistance et une translucidité optimales

La température finale a un impact direct sur les propriétés physiques et esthétiques de la restauration. Un frittage correct garantit que le matériau atteint sa résistance à la flexion et sa ténacité à la fracture cibles.

De plus, pour la zircone moderne, très esthétique, le cycle de frittage—y compris la température de pointe—est précisément calibré pour atteindre le niveau de translucidité souhaité, permettant à la couronne finale d'imiter une dent naturelle.

Les conséquences d'une inadéquation de température

Choisir un four avec une plage de température inadéquate n'est pas un inconvénient mineur ; c'est une cause directe de restaurations ratées et de ressources gaspillées.

Sous-frittage : une recette pour l'échec clinique

Si un four ne peut pas atteindre la température prescrite par le fabricant du matériau, la zircone sera sous-frittée. Il en résulte une restauration poreuse et faible, très susceptible de se fracturer une fois placée dans la bouche du patient.

Cela représente une perte totale de temps et de matériel pour le laboratoire et peut nuire à votre réputation professionnelle.

Limiter les capacités de votre laboratoire

Le marché des matériaux dentaires est en constante évolution. Les nouvelles formulations de zircone peuvent offrir une meilleure esthétique ou une meilleure résistance, mais peuvent nécessiter des températures de frittage différentes ou plus élevées.

Un four avec une plage de température limitée restreint votre capacité à adopter ces matériaux avancés, plaçant votre laboratoire dans une situation de désavantage concurrentiel.

Comprendre les compromis

La sélection d'un four implique d'équilibrer les capacités avec les réalités pratiques et économiques. La température maximale est un facteur clé dans cette décision.

Coût vs Capacité

En règle générale, les fours avec des températures maximales plus élevées sont plus chers. Cela est dû à la nécessité d'éléments chauffants plus robustes et durables (par exemple, le disiliciure de molybdène - MoSi2) et d'une isolation supérieure pour contenir en toute sécurité la chaleur extrême.

Il est crucial d'évaluer les températures de travail réelles des matériaux que vous utilisez le plus souvent.

La précision est aussi importante que la puissance

Simplement atteindre une température élevée ne suffit pas. Le four doit offrir une grande précision et stabilité, maintenant la température cible avec une fluctuation minimale.

L'instabilité de la température pendant la phase critique de frittage peut introduire des contraintes internes et ruiner un lot entier de restaurations, que la température de pointe ait été techniquement atteinte ou non.

Durabilité et cycle de vie

Faire fonctionner un four de manière constante à sa température maximale absolue déclarée peut raccourcir la durée de vie de ses éléments chauffants. Un four avec une plage maximale légèrement supérieure à vos besoins de frittage typiques offre une marge qui peut conduire à une plus grande fiabilité à long terme.

Faire le bon choix pour votre objectif

Votre décision doit être guidée par une compréhension claire des besoins actuels de votre laboratoire et de ses ambitions futures.

- Si votre objectif principal est la zircone haute résistance : Assurez-vous que le four peut confortablement atteindre et maintenir au moins 1650°C pour s'adapter à la grande majorité des disques de zircone sur le marché.

- Si votre objectif principal est la polyvalence : Recherchez un four avec une large plage programmable qui peut gérer le frittage à haute température pour la zircone ainsi que des cycles à basse température pour d'autres céramiques, colorants et glaçures.

- Si votre objectif principal est l'optimisation budgétaire : Faites correspondre les capacités du four directement aux matériaux que vous utilisez actuellement, mais reconnaissez que cela peut limiter votre capacité à adopter de nouveaux matériaux nécessitant des températures plus élevées à l'avenir.

Choisir le bon four est un investissement essentiel dans la qualité et la cohérence de votre travail.

Tableau récapitulatif :

| Aspect | Importance |

|---|---|

| Compatibilité des matériaux | Détermine quelles zircones et céramiques peuvent être traitées |

| Résistance et translucidité | Atteint une résistance à la flexion et des propriétés esthétiques optimales |

| Succès clinique | Prévient le sous-frittage et l'échec de la restauration |

| Polyvalence du laboratoire | Permet l'utilisation de matériaux avancés et un avantage concurrentiel |

Améliorez votre laboratoire dentaire avec les fours de frittage de précision de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des solutions avancées à haute température telles que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre personnalisation approfondie garantit que votre four répond aux besoins expérimentaux uniques, améliorant le traitement des matériaux et les résultats cliniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et le succès de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires

- Pourquoi est-il une erreur d'utiliser un réglage universel pour tous les matériaux dans un four dentaire ? Maîtrisez le frittage de précision pour des restaurations parfaites