Fondamentalement, le nichrome est un excellent matériau pour les éléments chauffants car il équilibre magistralement une résistance électrique élevée avec une durabilité exceptionnelle à haute température. Contrairement aux métaux purs qui s'oxydent et se dégradent rapidement, le nichrome forme une couche protectrice externe lorsqu'il est chauffé, lui permettant de devenir rouge vif pendant des milliers d'heures sans défaillance. Cette combinaison unique en fait le pilier d'innombrables applications de chauffage.

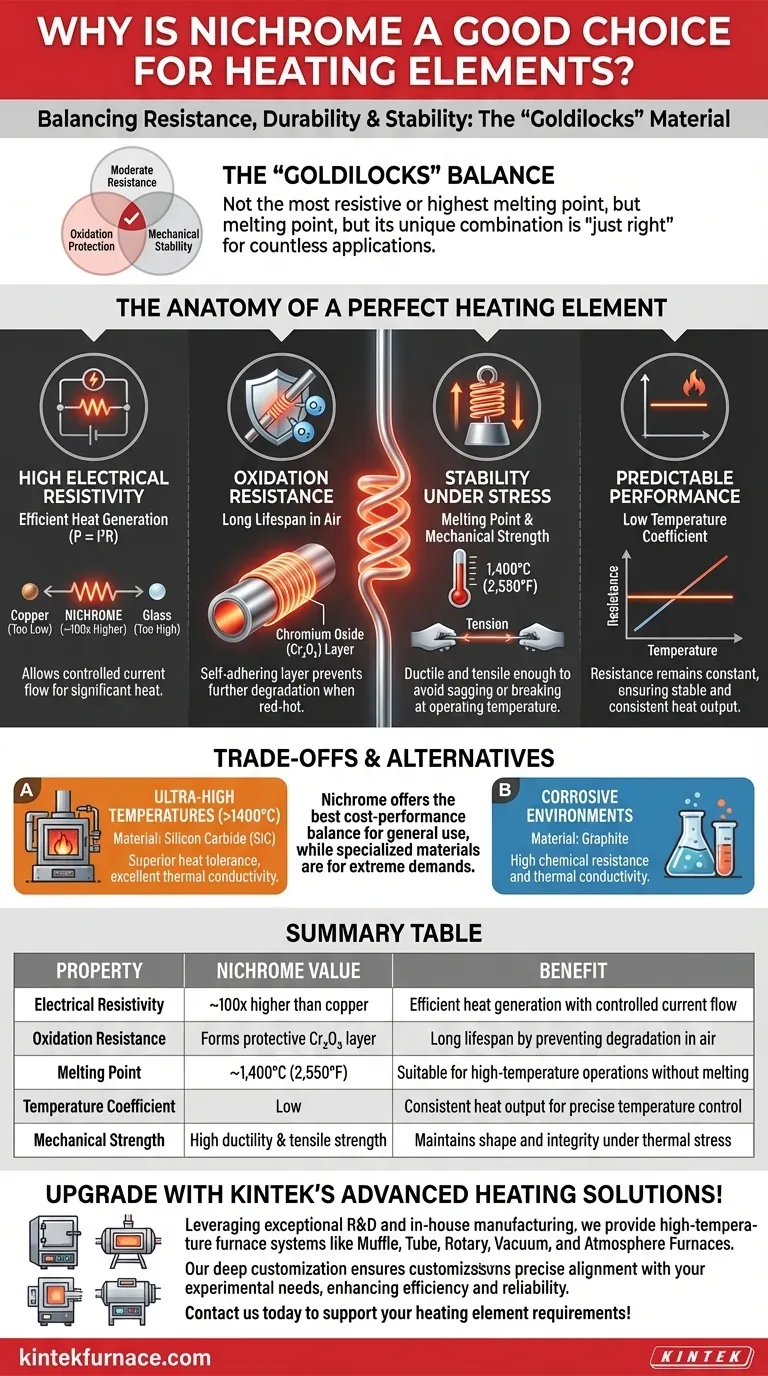

La clé pour comprendre la valeur du nichrome est de réaliser que c'est un matériau « Boucles d'or ». Il n'a pas la résistivité la plus élevée, ni le point de fusion le plus élevé disponible, mais sa combinaison de résistance modérée, de protection incroyable contre l'oxydation et de stabilité mécanique est « juste ce qu'il faut » pour créer des éléments chauffants fiables et durables dans les appareils du quotidien.

L'anatomie d'un élément chauffant parfait

Pour comprendre pourquoi le nichrome excelle, nous devons d'abord définir les propriétés idéales d'un élément chauffant. C'est une tâche exigeante qui nécessite qu'un matériau survive à des conditions extrêmes tout en remplissant sa fonction de manière prévisible.

Le rôle critique de la résistivité

Un élément chauffant fonctionne en convertissant l'énergie électrique en chaleur, régie par le principe de l'effet Joule (P = I²R). La résistance du matériau est la clé.

Si la résistance est trop faible (comme le cuivre), le courant circule trop facilement sans générer de chaleur significative. Si elle est trop élevée (comme le verre), elle agit comme un isolant, empêchant tout passage de courant.

La résistivité du nichrome est environ 100 fois supérieure à celle du cuivre, ce qui le rend très efficace pour générer de la chaleur. Pourtant, il reste suffisamment conducteur pour permettre le passage d'un courant contrôlé, trouvant l'équilibre parfait pour un chauffage efficace.

Survivre à la chaleur : la résistance à l'oxydation

C'est sans doute la caractéristique la plus importante du nichrome. Lorsque les matériaux deviennent rouge vif en présence d'air, ils s'oxydent rapidement (en fait, ils rouillent ou se consument).

Le nichrome, un alliage composé typiquement de 80 % de nickel et de 20 % de chrome, forme une fine couche stable d'oxyde de chrome (Cr₂O₃) à sa surface lorsqu'il est chauffé pour la première fois. Cette couche adhère d'elle-même et est imperméable à l'oxygène, protégeant le métal sous-jacent de toute dégradation supplémentaire et prolongeant considérablement la durée de vie de l'élément.

Stabilité sous contrainte : point de fusion et résistance mécanique

Un élément chauffant doit conserver sa forme physique et son intégrité à la température de fonctionnement.

Le nichrome a un point de fusion élevé d'environ 1 400 °C (2 550 °F), bien au-dessus de la température de fonctionnement de la plupart des appareils tels que les fours et les chauffe-eau.

De plus, il possède une ductilité suffisante pour être étiré en fils fins et uniformes et une résistance à la traction suffisante pour éviter l'affaissement ou la rupture lorsqu'il est chaud et incandescent.

Performance prévisible : faible coefficient de température

Pour qu'un appareil de chauffage soit contrôlable, sa sortie doit être stable. Le nichrome présente un faible coefficient de température de résistance, ce qui signifie que sa résistance électrique reste relativement constante même lorsque sa température change radicalement.

Cette stabilité garantit que l'élément produit une quantité de chaleur constante et prévisible, permettant un contrôle précis de la température dans des appareils comme les grille-pain et les fours de laboratoire.

Comprendre les compromis et les alternatives

Bien que le nichrome soit un excellent matériau polyvalent, ce n'est pas la solution universelle pour toutes les applications de chauffage. Ses limites révèlent pourquoi d'autres matériaux spécialisés existent.

Quand le nichrome ne suffit pas : températures extrêmes

Pour les fours industriels fonctionnant à des températures qui feraient fondre le nichrome, des matériaux plus robustes sont nécessaires.

Le Carbure de Silicium (SiC) est une céramique qui excelle dans ces environnements. Il peut résister à des températures beaucoup plus élevées et offre une excellente conductivité thermique pour un transfert de chaleur efficace, ce qui le rend idéal pour les processus industriels exigeants.

Résistance chimique dans les environnements difficiles

Dans les applications impliquant des produits chimiques corrosifs, l'inertie d'un matériau est primordiale.

Les éléments en Graphite sont souvent choisis dans ces scénarios. Bien qu'ils soient également capables de fonctionner à haute température, leur principal avantage est leur haute résistance chimique, les empêchant d'être rongés par des composés agressifs.

L'équilibre coût-performance

Le nichrome représente un compromis exceptionnel entre le coût, la durabilité et la performance. Il est suffisamment abordable pour les appareils grand public produits en série, mais suffisamment robuste pour de nombreuses utilisations industrielles légères.

Les matériaux spécialisés comme le carbure de silicium sont nettement plus chers et sont réservés aux applications où leurs propriétés thermiques supérieures sont une nécessité absolue.

Faire le bon choix pour votre application

La sélection d'un matériau d'élément chauffant nécessite d'adapter ses propriétés aux exigences spécifiques de la tâche.

- Si votre objectif principal est le chauffage général pour les appareils grand public ou commerciaux : Le nichrome est le choix par défaut pour son équilibre idéal entre durabilité, performance stable et rentabilité.

- Si votre objectif principal est le chauffage industriel à très haute température (au-dessus de 1400°C) : Une céramique comme le carbure de silicium (SiC) est le choix nécessaire pour sa tolérance à la chaleur supérieure et sa longévité dans des conditions extrêmes.

- Si votre objectif principal est le chauffage dans un environnement chimiquement corrosif : Le graphite est un candidat solide en raison de son inertie chimique exceptionnelle et de sa conductivité thermique élevée.

En fin de compte, choisir le bon matériau est un exercice de compréhension et d'équilibre de ces compromis techniques critiques.

Tableau récapitulatif :

| Propriété | Valeur du nichrome | Avantage |

|---|---|---|

| Résistivité électrique | ~100x supérieure au cuivre | Génération de chaleur efficace avec un flux de courant contrôlé |

| Résistance à l'oxydation | Forme une couche protectrice de Cr₂O₃ | Longue durée de vie en empêchant la dégradation dans l'air |

| Point de fusion | ~1 400°C (2 550°F) | Convient aux opérations à haute température sans fondre |

| Coefficient de température | Faible | Sortie de chaleur constante pour un contrôle précis de la température |

| Résistance mécanique | Haute ductilité et résistance à la traction | Maintient la forme et l'intégrité sous contrainte thermique |

Améliorez votre laboratoire avec les solutions de chauffage avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins en éléments chauffants et faire progresser votre recherche !

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment les processus de frittage répété et les moules de frittage spécialisés abordent-ils les défis techniques de la fabrication de composants de rotors de volant d'inertie surdimensionnés ? Développer l'échelle et l'intégrité

- Quelle est l'utilisation principale d'un four à moufle dans l'assemblage des capteurs de gaz résistifs chauffés latéralement ? Guide expert du recuit

- Pourquoi utilise-t-on un four à moufle pour déterminer la teneur en cendres du biochar ? Maîtrisez l'analyse de la pureté de vos matériaux

- Comment un réacteur en acier inoxydable fonctionne-t-il dans un four à moufle pour transformer le PET en graphène ? Synthèse Maîtrisée du Carbone

- Comment un four à moufle contribue-t-il au biochar modifié par la kaolinite ? Optimisation de la pyrolyse et de l'intégration minérale