Fondamentalement, le brasage sous vide est considéré comme un processus essentiel car il permet la création d'assemblages exceptionnellement solides, propres et complexes, souvent impossibles à produire avec d'autres méthodes d'assemblage. En chauffant un assemblage entier dans une atmosphère hautement contrôlée, il utilise un métal d'apport pour former une liaison métallurgique entre les composants, résultant en une pièce unique et intégrée avec une fiabilité et des performances supérieures.

Le brasage sous vide résout un défi fondamental de fabrication : comment joindre plusieurs pièces métalliques, souvent complexes, sans compromettre leur intégrité individuelle. Le processus crée des joints qui ne sont pas simplement collés ensemble, mais fusionnés métallurgiquement, offrant des résultats étanches et à haute résistance essentiels pour les applications critiques.

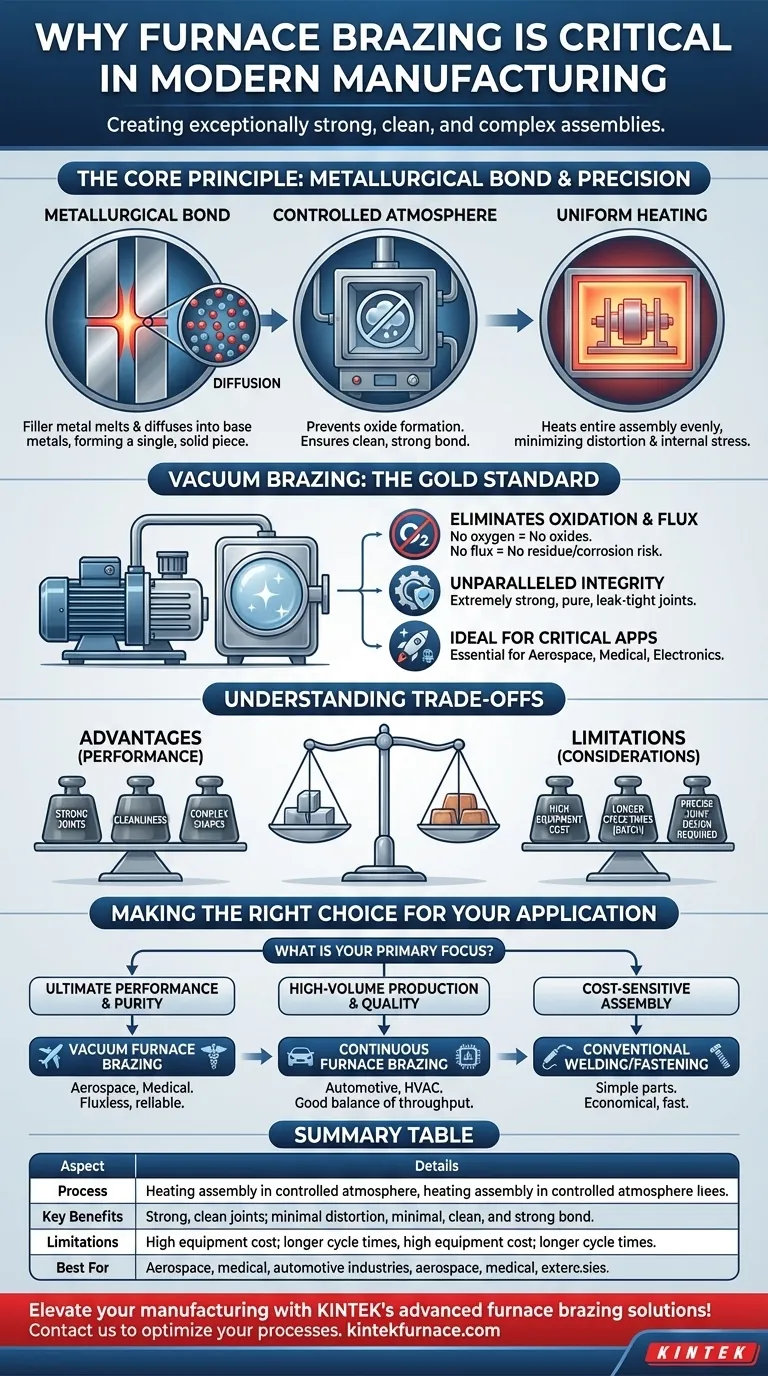

Le principe fondamental du brasage sous vide

Le brasage sous vide est bien plus que la simple fusion du métal entre deux pièces. Le processus est régi par des principes thermiques et chimiques précis qui garantissent un résultat supérieur.

La liaison métallurgique : plus qu'un simple adhésif

Le processus repose sur le chauffage des pièces à une température à laquelle un métal d'apport, mais pas les métaux de base, fond. Ce métal d'apport en fusion est attiré dans l'espace étroit entre les composants par l'action capillaire.

Lorsqu'il refroidit, le métal d'apport ne fait pas que se solidifier ; il diffuse dans les métaux de base, créant une liaison métallurgique. Ce nouvel alliage à l'interface du joint garantit que l'assemblage final se comporte comme une seule pièce solide.

L'atmosphère contrôlée : la clé de la pureté

Tout le brasage sous vide a lieu dans un environnement strictement contrôlé, généralement une atmosphère gazeuse ou un vide quasi parfait.

Cette atmosphère empêche la formation d'oxydes sur les surfaces métalliques pendant le chauffage. Des surfaces propres et sans oxyde sont essentielles pour que le métal d'apport puisse s'écouler correctement et former une liaison solide.

Chauffage uniforme pour une distorsion minimale

Contrairement au soudage, qui applique une chaleur intense et localisée, le brasage sous vide chauffe l'ensemble de l'assemblage de manière uniforme.

Ce cycle de chauffage et de refroidissement progressif et régulier minimise les contraintes internes susceptibles de provoquer une déformation ou une fissuration, le rendant idéal pour les pièces délicates ou dimensionnellement critiques.

Pourquoi le brasage sous vide est la référence absolue

Bien que diverses atmosphères puissent être utilisées, l'exécution du processus dans un four sous vide offre des avantages distincts qui en font le choix privilégié pour les applications les plus exigeantes.

Élimination de l'oxydation et du fondant

Un environnement sous vide élimine les gaz réactifs comme l'oxygène. Cela empêche physiquement la formation d'oxydes, atteignant le plus haut niveau de propreté possible.

Comme aucun oxyde ne peut se former, il n'est pas nécessaire d'utiliser un flux chimique pour nettoyer les surfaces. Cela élimine le risque d'inclusion de fondant, qui peut provoquer de la corrosion et une défaillance du joint avec le temps.

Intégrité et propreté des joints inégalées

L'absence de fondant signifie qu'il n'y a aucun résidu à nettoyer après le brasage. Ceci est non négociable pour les composants utilisés dans les applications médicales, aérospatiales ou électroniques où toute contamination pourrait être catastrophique.

Le résultat est un joint extrêmement solide, pur et étanche avec d'excellentes propriétés mécaniques et électriques, directement sorti du four.

Comprendre les compromis

Malgré ses avantages, le brasage sous vide n'est pas la solution universelle pour chaque tâche d'assemblage. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Coût initial élevé de l'équipement

Les fours, en particulier les systèmes à vide poussé, représentent un investissement en capital important. Le coût et la complexité de l'équipement peuvent constituer un obstacle pour les petites opérations.

Cycles plus longs

Le brasage sous vide est un processus par lots. Le temps nécessaire pour charger le four, créer le vide, exécuter le cycle de chauffage et de refroidissement, puis décharger peut être substantiel par rapport aux processus instantanés comme le soudage.

Exigence d'une conception de joint précise

Le succès du brasage dépend entièrement de l'action capillaire. Cela nécessite que les pièces soient conçues avec un espace très spécifique et constant entre elles — généralement quelques millièmes de pouce — ce qui ajoute une couche de précision de conception et d'usinage.

Faire le bon choix pour votre application

Le choix du bon processus d'assemblage dépend entièrement des priorités spécifiques de votre projet en matière de performance, de volume et de coût.

- Si votre objectif principal est la performance ultime et la pureté (Aérospatiale, Médical) : Le brasage sous vide est le choix définitif pour ses joints propres, sans fondant et exceptionnellement fiables.

- Si votre objectif principal est la production à haut volume avec des joints solides (Automobile, CVC) : Le brasage continu en four sous atmosphère gazeuse contrôlée offre un excellent équilibre entre débit et qualité.

- Si votre objectif principal est l'assemblage de pièces simples soumises à des contraintes de coût : Le soudage conventionnel ou la fixation mécanique seront probablement une solution plus économique et plus rapide.

En fin de compte, choisir le brasage sous vide est une décision de privilégier l'intégrité absolue du composant final par rapport à toutes les autres considérations.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Chauffage de l'assemblage dans une atmosphère contrôlée avec métal d'apport pour une liaison métallurgique |

| Avantages clés | Joints solides et propres ; distorsion minimale ; adapté aux pièces complexes |

| Limites | Coût élevé de l'équipement ; cycles plus longs ; conception de joint précise requise |

| Idéal pour | Industries aérospatiale, médicale, automobile où la fiabilité est essentielle |

Élevez votre fabrication avec les solutions avancées de brasage sous vide de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons divers laboratoires avec des fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, offrant une intégrité et des performances de joint supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de brasage !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés