Dans le traitement thermique, l'atmosphère du four est aussi essentielle que la température elle-même. Cet environnement gazeux contrôlé remplit trois fonctions principales : modifier activement la chimie de la surface d'une pièce pour améliorer ses propriétés, protéger la pièce des réactions nocives avec l'air à haute température et assurer un transfert de chaleur uniforme et efficace. Ignorer l'atmosphère, c'est ignorer une variable fondamentale qui détermine la qualité finale, la performance et l'intégrité du composant.

Le point essentiel à retenir est qu'une atmosphère de four n'est pas un élément de fond passif ; c'est un outil actif et essentiel. Elle peut être précisément conçue soit pour protéger un matériau contre les changements, soit pour provoquer intentionnellement des réactions chimiques spécifiques et souhaitables à sa surface, contrôlant ainsi directement le résultat du processus de traitement thermique.

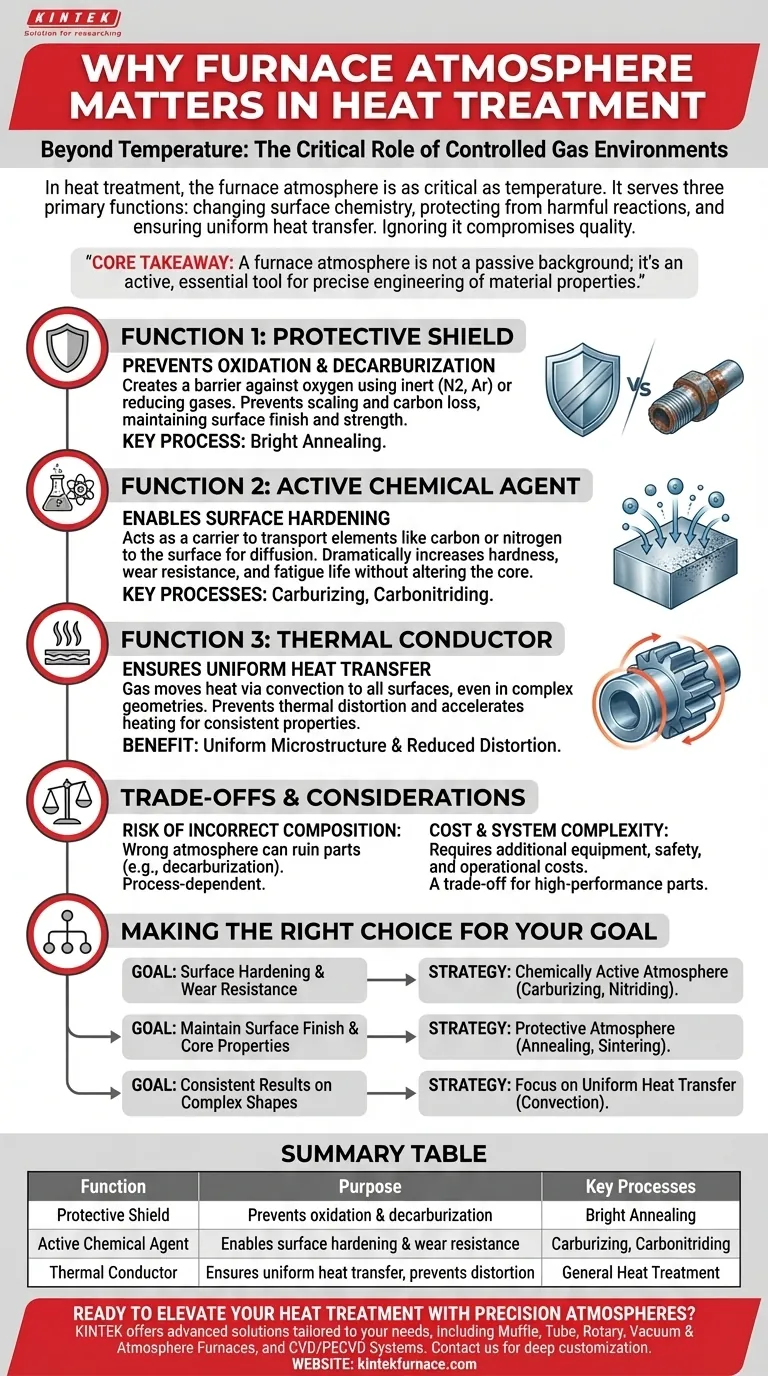

Les Trois Fonctions Principales d'une Atmosphère de Four

Pour comprendre son importance, nous devons considérer l'atmosphère comme ayant trois rôles distincts. Selon le processus, une ou plusieurs de ces fonctions seront primordiales.

Fonction 1 : Comme Bouclier Protecteur

Aux températures élevées requises pour le traitement thermique, la plupart des métaux deviennent très réactifs avec l'oxygène présent dans l'air ambiant.

Une atmosphère protectrice crée une barrière, empêchant ces réactions indésirables. Ceci est souvent réalisé en utilisant des gaz inertes comme l'azote ou l'argon, ou des gaz réducteurs qui consomment activement l'oxygène.

L'objectif principal est d'empêcher l'oxydation (formation de calamine) et la décarburation (la perte de carbone à la surface de l'acier), toutes deux compromettant la résistance, l'état de surface et la performance du matériau. Les processus tels que le recuit brillant reposent entièrement sur une atmosphère protectrice pour maintenir une surface propre et inchangée.

Fonction 2 : Comme Agent Chimique Actif

Dans de nombreux cas, l'objectif n'est pas d'empêcher les réactions, mais de provoquer une réaction chimique spécifique et contrôlée à la surface de la pièce. Ici, l'atmosphère agit comme un vecteur.

Elle transporte des éléments spécifiques, tels que le carbone ou l'azote, vers la surface du composant, où ils diffusent dans le matériau. C'est le principe fondamental derrière les processus de durcissement superficiel comme la carburation et la carbonitruration.

En modifiant la chimie de surface, ces processus augmentent considérablement la dureté, la résistance à l'usure et la durée de vie en fatigue d'un composant sans modifier le cœur, plus résistant et plus ductile.

Fonction 3 : Comme Conducteur Thermique

Le gaz à l'intérieur d'un four joue également un rôle crucial dans le transfert de chaleur. Il déplace la chaleur des parois du four et des éléments chauffants vers la pièce par convection.

Une atmosphère correctement circulante assure que toutes les surfaces de la pièce, même celles aux géométries complexes, sont chauffées à une vitesse uniforme.

Cette uniformité est essentielle pour prévenir la distorsion thermique et garantir que l'ensemble du composant atteigne la microstructure et les propriétés souhaitées de manière cohérente. Elle accélère le processus de chauffage et favorise une température homogène dans toute la charge.

Comprendre les Compromis et Considérations

Bien qu'essentielle, la création et la gestion d'une atmosphère de four introduisent des complexités qui doivent être gérées avec soin. Le choix de l'atmosphère est une décision critique ayant des conséquences directes.

Le Risque d'une Composition Incorrecte

Il n'existe pas d'atmosphère universelle ; la composition idéale dépend entièrement du processus. Une atmosphère conçue pour la carburation ruinera une pièce destinée au recuit brillant.

Un contrôle imprécis est un risque important. Par exemple, une atmosphère pas suffisamment réductrice peut entraîner une décarburation de l'acier, affaiblissant la surface au lieu de la durcir.

Coût et Complexité du Système

Chauffer une pièce à l'air libre est simple et peu coûteux. La génération et le maintien d'un mélange gazeux spécifique — qu'il s'agisse de gaz endothermique, d'azote, d'hydrogène ou d'argon — nécessitent des équipements supplémentaires, des protocoles de sécurité et des coûts opérationnels.

La décision d'utiliser une atmosphère contrôlée est donc un compromis entre le coût de processus plus élevé et les propriétés finales requises du composant. Pour les pièces de haute performance dans des industries comme l'aérospatiale et l'automobile, c'est une exigence non négociable.

Faire le Bon Choix pour Votre Objectif

Votre objectif de traitement thermique dicte directement votre stratégie atmosphérique. Considérez l'objectif principal pour votre composant.

- Si votre objectif principal est le durcissement superficiel et la résistance à l'usure : Vous devez utiliser une atmosphère chimiquement active (porteuse), comme dans la carburation ou la nitruration, pour introduire de nouveaux éléments à la surface.

- Si votre objectif principal est de maintenir l'état de surface et les propriétés du cœur : Vous avez besoin d'une atmosphère protectrice (inerte ou réductrice) pour prévenir l'oxydation et la décarburation pendant des processus tels que le recuit ou le frittage.

- Si votre objectif principal est d'obtenir des résultats cohérents sur des formes complexes : Portez une attention particulière au rôle de l'atmosphère dans le transfert de chaleur uniforme, car ses propriétés de convection ont un impact direct sur la distorsion et la microstructure finale.

En fin de compte, maîtriser l'atmosphère du four transforme le traitement thermique d'un simple processus de chauffage en une discipline d'ingénierie précise.

Tableau Récapitulatif :

| Fonction | Objectif | Processus Clés |

|---|---|---|

| Bouclier Protecteur | Prévient l'oxydation et la décarburation | Recuit Brillant |

| Agent Chimique Actif | Permet le durcissement superficiel et la résistance à l'usure | Carburation, Carbonitruration |

| Conducteur Thermique | Assure un transfert de chaleur uniforme et prévient la distorsion | Traitement Thermique Général |

Prêt à améliorer votre processus de traitement thermique avec des atmosphères de four de précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits — incluant les fours à Muffle, Tube, Rotatifs, les fours sous Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD — est conçue pour les industries telles que l'aérospatiale et l'automobile, où la qualité et la performance sont critiques. Grâce à de solides capacités de personnalisation approfondie, nous pouvons répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos résultats matériels et votre efficacité !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux