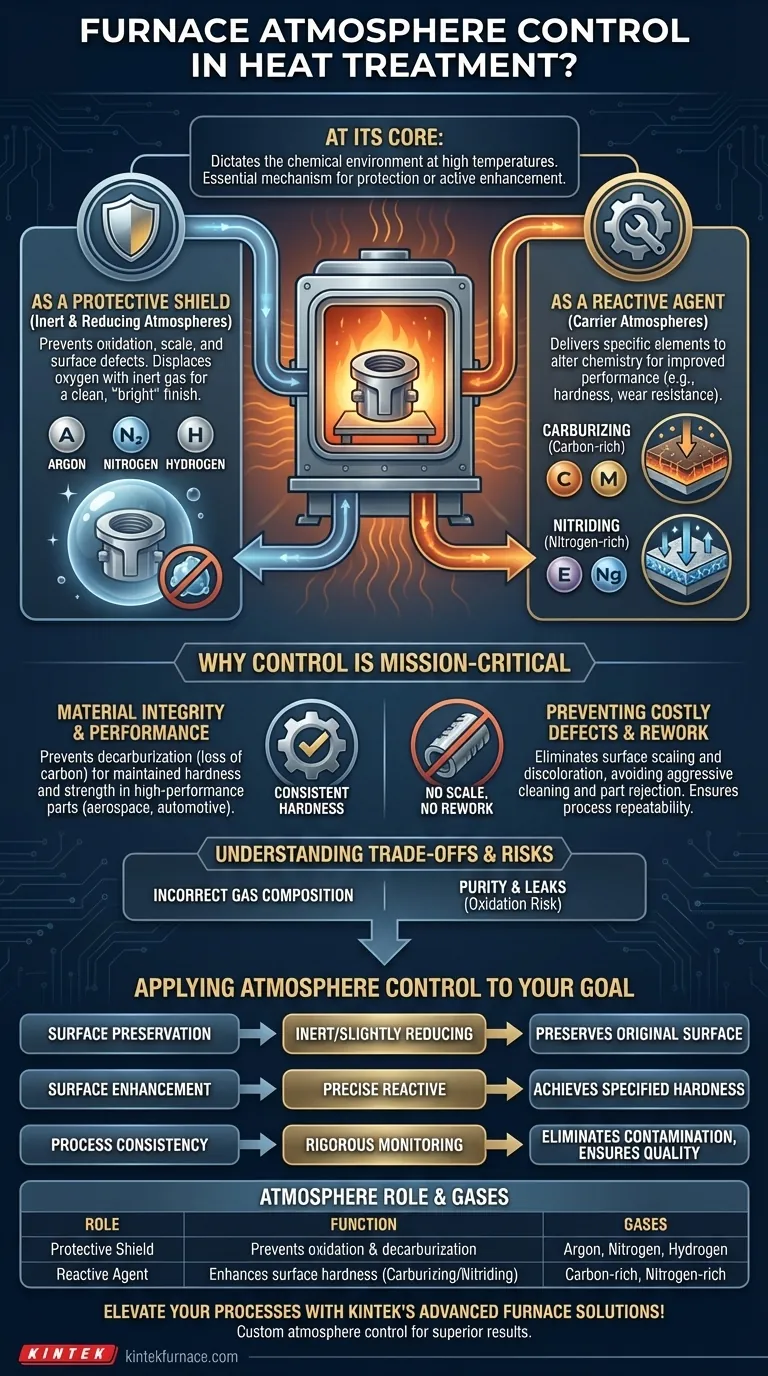

À la base, le contrôle de l'atmosphère du four est essentiel dans le traitement thermique car il dicte l'environnement chimique entourant une pièce à haute température. Ce contrôle n'est pas facultatif ; c'est le mécanisme qui soit protège un composant contre des dommages catastrophiques comme l'oxydation, soit entraîne activement des réactions chimiques spécifiques pour améliorer ses propriétés de surface, telles que la dureté.

L'objectif central du contrôle de l'atmosphère du four est de gérer les réactions chimiques à la surface d'un composant. Il sert deux rôles distincts : agir comme un bouclier protecteur contre les réactions indésirables ou comme un vecteur réactif pour modifier délibérément la surface du matériau afin d'améliorer les performances.

Les Deux Rôles Fondamentaux d'une Atmosphère de Four

Pour comprendre son importance, vous devez considérer l'atmosphère comme un outil actif, pas seulement comme un espace vide. Sa composition détermine sa fonction, qui se divise en deux catégories principales.

En tant que Bouclier Protecteur (Atmosphères Inertes et Réductrices)

À des températures élevées, les métaux comme l'acier deviennent très réactifs avec l'oxygène de l'air. Cette réaction, connue sous le nom d'oxydation, crée de la calamine, de la décoloration et des défauts de surface qui peuvent compromettre l'intégrité de la pièce.

Une atmosphère protectrice agit comme une barrière, empêchant ces dommages. En remplissant le four avec un gaz inerte (comme l'argon ou l'azote) ou un gaz réducteur (comme l'hydrogène), l'oxygène est déplacé, protégeant ainsi efficacement le composant chaud des dommages et assurant une finition propre et « brillante ».

En Tant qu'Agent Réactif (Atmosphères Porteuses)

Dans de nombreux processus, le but n'est pas seulement de protéger la surface, mais de la modifier intentionnellement. Ici, l'atmosphère agit comme un vecteur, délivrant des éléments spécifiques à la surface du composant pour altérer sa chimie.

Des processus tels que la carburisation utilisent une atmosphère riche en carbone pour infuser du carbone à la surface de l'acier, créant une couche extérieure très dure et résistante à l'usure tout en gardant le cœur ductile. De même, la nitruration utilise une atmosphère riche en azote pour obtenir des effets de durcissement similaires. Dans ces cas, l'atmosphère est un ingrédient essentiel de la recette métallurgique.

Pourquoi Ce Contrôle Est Crucial

Les conséquences d'un mauvais contrôle de l'atmosphère vont des défauts cosmétiques à la défaillance catastrophique du composant. Pour les pièces critiques dans les secteurs aérospatial, automobile ou médical, la précision n'est pas négociable.

Assurer l'Intégrité et la Performance des Matériaux

Une atmosphère non contrôlée peut entraîner une décarburation — la perte de carbone de la surface d'un acier — ce qui rend la pièce plus molle et plus faible que spécifié. Pour un engrenage ou un roulement haute performance, cette réduction de la dureté superficielle peut entraîner une défaillance prématurée sur le terrain.

Prévenir les Défauts Coûteux et le Retravail

Un mauvais contrôle de l'atmosphère est une cause directe de pièces rejetées. La calamine de surface nécessite des opérations de nettoyage agressives et coûteuses qui peuvent modifier les dimensions finales de la pièce. La décoloration peut ne pas affecter les performances, mais peut entraîner un rejet pour des raisons esthétiques. Un contrôle précis élimine ce gaspillage et assure la répétabilité du processus.

Comprendre les Compromis et les Risques

Atteindre la bonne atmosphère est un défi technique avec des risques clairs. Le choix du gaz et l'intégrité du système de four sont primordiaux.

Le Risque d'une Composition de Gaz Incorrecte

Le mélange de gaz doit être parfaitement adapté au matériau et au processus. L'utilisation d'une atmosphère d'hydrogène fortement réductrice sur certains aciers peut retirer involontairement du carbone de la surface (décarburation), compromettant la résistance de la pièce. L'atmosphère doit être une prescription, pas une solution générique.

Le Défi de la Pureté et des Fuites

L'intégrité du système est tout aussi importante que l'alimentation en gaz. Même une petite fuite d'air dans le four peut introduire suffisamment d'oxygène pour contaminer une atmosphère inerte, provoquant une oxydation sur un lot entier de composants de grande valeur. Une surveillance continue avec des analyseurs de gaz est essentielle pour se prémunir contre cela.

Appliquer le Contrôle de l'Atmosphère à Votre Objectif

La bonne stratégie atmosphérique dépend entièrement du résultat souhaité de votre processus de traitement thermique.

- Si votre objectif principal est la préservation de la surface (par exemple, recuit brillant, durcissement neutre) : Votre objectif est une atmosphère parfaitement inerte ou légèrement réductrice qui empêche toute réaction chimique, préservant la surface d'origine de la pièce.

- Si votre objectif principal est l'amélioration de la surface (par exemple, carburisation, nitruration) : Votre objectif est une atmosphère réactive contrôlée avec précision qui fournit de manière cohérente les éléments nécessaires pour obtenir la dureté de surface et la profondeur de couche spécifiées.

- Si votre objectif principal est la cohérence du processus : Votre objectif est une surveillance et une maintenance rigoureuses de l'ensemble du système — de la pureté du gaz aux joints du four — pour éliminer la contamination et assurer des résultats répétables et de haute qualité.

En fin de compte, maîtriser l'atmosphère du four, c'est maîtriser les propriétés finales et la qualité du composant lui-même.

Tableau Récapitulatif :

| Rôle de l'Atmosphère | Fonctions Clés | Gaz Couramment Utilisés |

|---|---|---|

| Bouclier Protecteur | Prévient l'oxydation et la décarburation | Argon, Azote, Hydrogène |

| Agent Réactif | Améliore la dureté de surface via carburisation/nitruration | Gaz riches en carbone, Gaz riches en azote |

Élevez vos processus de traitement thermique avec les solutions de fours avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les systèmes Muffle, Tube, Rotatif, Sous Vide & Atmosphérique, et CVD/PECVD. Notre capacité de personnalisation approfondie assure un contrôle précis de l'atmosphère pour répondre à vos besoins expérimentaux uniques, prévenant les défauts et améliorant les performances des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre installation pour des résultats supérieurs !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés