Essentiellement, l'inertie chimique des éléments chauffants en graphite est un avantage significatif car elle empêche l'élément de réagir avec son environnement. Cette non-réactivité assure la pureté du matériau chauffé tout en protégeant l'élément de la corrosion, ce qui augmente considérablement sa durée de vie opérationnelle et sa fiabilité dans les applications à haute température.

Dans le monde exigeant des processus industriels à haute température, les réactions chimiques sont l'ennemi de la cohérence et de la pureté. L'inertie chimique du graphite en fait une source de chaleur stable et prévisible qui ne contaminera pas le produit et ne se détruira pas dans des environnements où la plupart des autres matériaux échoueraient.

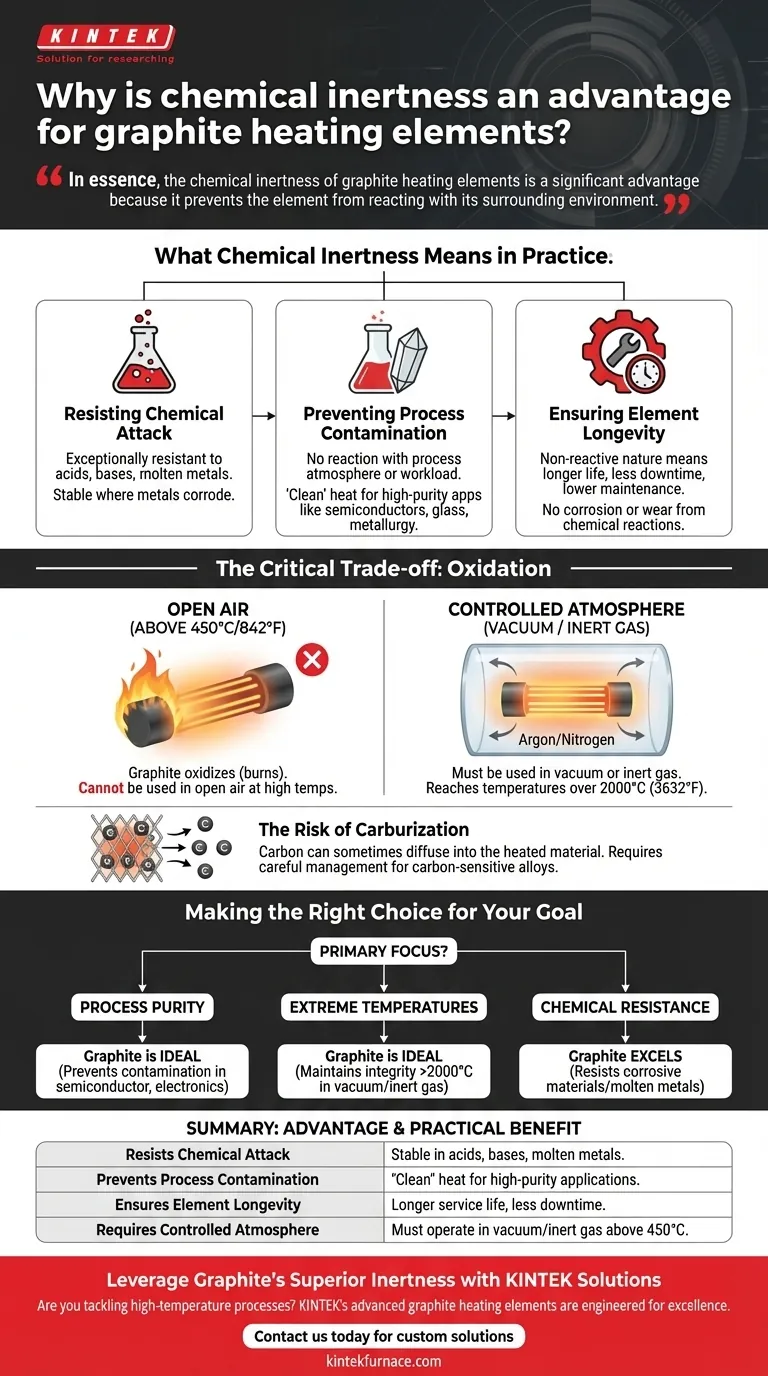

Ce que signifie l'inertie chimique en pratique

L'inertie chimique n'est pas une propriété abstraite ; elle a des conséquences pratiques directes sur le fonctionnement du four, la qualité du produit et la longévité de l'équipement. Aux températures extrêmes auxquelles fonctionnent les éléments en graphite, même les matériaux considérés comme stables peuvent devenir très réactifs.

Résister aux attaques chimiques

La force des liaisons carbone-carbone dans la structure du graphite le rend exceptionnellement résistant aux attaques d'une large gamme d'acides, de bases et de métaux fondus.

Contrairement aux éléments chauffants métalliques qui peuvent se corroder ou former des alliages lorsqu'ils sont exposés à des produits chimiques de procédé, le graphite reste stable. Cela en fait le matériau de choix pour les applications impliquant des substances agressives.

Prévenir la contamination du procédé

Pour de nombreux processus de fabrication avancés, la pureté est primordiale. Cela inclut des applications telles que la croissance de cristaux de semi-conducteurs, la production de verre spécialisé et la métallurgie de haute pureté.

Étant donné que le graphite ne réagit pas avec l'atmosphère du procédé ni avec le matériau chauffé (la « charge de travail »), il n'introduit pas d'impuretés. La chaleur qu'il fournit est « propre », garantissant que le produit final répond à des spécifications de qualité strictes.

Assurer la longévité de l'élément

La durée de vie opérationnelle d'un élément chauffant est directement liée à sa capacité à résister à son environnement. Un élément réactif se dégradera avec le temps, entraînant des performances incohérentes et une défaillance éventuelle.

L'inertie du graphite signifie qu'il ne se corrode ni ne s'use en raison de réactions chimiques. Il en résulte une durée de vie beaucoup plus longue et plus prévisible, réduisant les temps d'arrêt et les coûts de maintenance.

Le compromis critique : l'oxydation

Bien que le graphite soit remarquablement inerte dans de nombreuses situations, il présente une vulnérabilité majeure : l'oxygène. Cette limitation définit comment et où les éléments chauffants en graphite peuvent être utilisés.

La nécessité d'une atmosphère contrôlée

Le graphite commencera à s'oxyder (en substance, à brûler) en présence d'air à des températures supérieures à environ 450 °C (842 °F). Par conséquent, les éléments chauffants en graphite ne peuvent pas être utilisés dans un environnement d'air libre à haute température.

Ils doivent être utilisés sous vide ou dans un four rempli d'un gaz inerte, tel que l'argon ou l'azote. Cette atmosphère protectrice empêche l'oxydation et permet à l'élément d'atteindre des températures bien supérieures à celles de la plupart des éléments métalliques, souvent plus de 2000 °C (3632 °F).

Le risque de carburation

Bien que le graphite soit non réactif, son carbone peut parfois diffuser dans le matériau chauffé, un processus connu sous le nom de carburation.

Pour certains matériaux, comme certains alliages d'acier où la teneur en carbone doit être méticuleusement contrôlée, cela peut être un inconvénient. Dans ces cas, le processus doit être soigneusement géré, ou un autre type de chauffage céramique (comme le disiliciure de molybdène) peut être envisagé.

Faire le bon choix pour votre objectif

La sélection d'un élément chauffant nécessite d'adapter ses propriétés à vos exigences de procédé. L'inertie du graphite le rend idéal pour des scénarios spécifiques et exigeants.

- Si votre objectif principal est la pureté du procédé : La non-réactivité du graphite est idéale pour prévenir la contamination dans les applications de semi-conducteurs, d'électronique et de métaux de haute pureté.

- Si votre objectif principal est les températures extrêmes : Sous vide ou dans un gaz inerte, le graphite maintient son intégrité structurelle à des températures qui feraient fondre ou détruiraient les éléments métalliques conventionnels.

- Si votre objectif principal est la résistance chimique : Le graphite excelle dans les environnements contenant des matériaux corrosifs ou des métaux fondus qui dégraderaient rapidement d'autres éléments chauffants.

En fin de compte, tirer parti de l'inertie chimique du graphite permet un chauffage fiable et propre dans certains des environnements industriels et scientifiques les plus difficiles imaginables.

Tableau récapitulatif :

| Avantage | Bénéfice pratique |

|---|---|

| Résiste aux attaques chimiques | Stable au contact des acides, des bases et des métaux fondus. |

| Prévient la contamination du procédé | Fournit une chaleur « propre » pour les applications de haute pureté comme les semi-conducteurs. |

| Assure la longévité de l'élément | La nature non réactive conduit à une durée de vie plus longue et à moins de temps d'arrêt. |

| Nécessite une atmosphère contrôlée | Doit fonctionner sous vide ou dans un gaz inerte pour éviter l'oxydation au-dessus de 450°C. |

Tirez parti de l'inertie supérieure du graphite avec les solutions KINTEK

Vous êtes confronté à des processus à haute température où la pureté et la fiabilité sont non négociables ? Les éléments chauffants avancés en graphite de KINTEK sont conçus pour l'excellence. Notre fabrication interne et nos capacités approfondies en R&D nous permettent de fournir des solutions robustes et chimiquement inertes — y compris des fours tubulaires, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD — qui correspondent précisément à vos exigences expérimentales ou de production uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours à haute température peuvent améliorer l'efficacité de votre processus et la qualité de votre produit.

Obtenir une solution personnalisée

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelle est la fonction principale d'un four à graphite sous vide ? Atteindre une pureté des matériaux à température extrême

- Pourquoi les fours sous vide sont-ils utilisés pour la trempe des échantillons après un traitement de boruration ? Maîtriser la ténacité du cœur

- Quel est le mécanisme et l'effet du recuit post-dépôt des films minces de NiTi dans un four sous vide ? Débloquer la superélasticité

- Quelle est l'application principale du traitement thermique sous vide dans l'aérospatiale ? Améliorer les performances des composants avec précision

- Pourquoi le graphite est-il rentable pour les fours sous vide ? Maximisez le ROI et l'efficacité à long terme