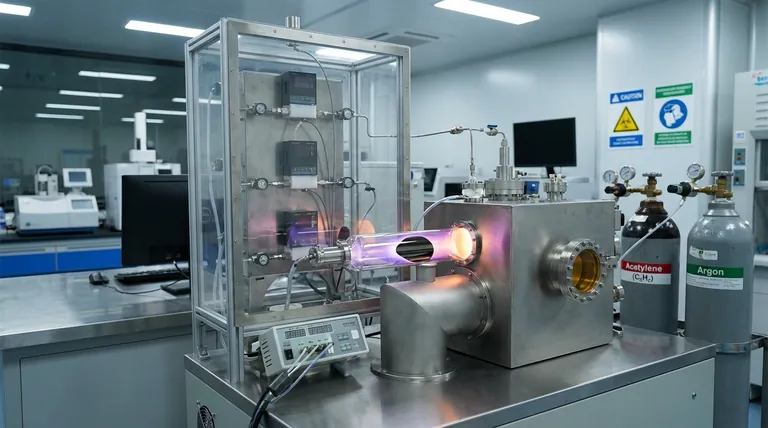

La combinaison de cibles de graphite de haute pureté et de gaz acétylène est utilisée pour créer un environnement de dépôt hybride qui offre un contrôle supérieur sur la structure atomique du revêtement. Cette approche duale permet aux ingénieurs d'ajuster précisément le rapport des atomes de carbone hybridés sp2 et sp3, ce qui dicte directement les performances fonctionnelles de la couche de carbone amorphe (DLC).

En intégrant la pulvérisation physique à des éléments de dépôt chimique en phase vapeur, ce processus permet la production d'un film de carbone amorphe qui équilibre une dureté élevée avec une faible friction et une excellente inertie chimique.

Les rôles des composants

Graphite : La source physique de carbone

Les cibles de graphite de haute pureté servent de matériau de base pour le revêtement. Par un processus appelé pulvérisation cathodique, les atomes de carbone sont physiquement éjectés de ces cibles pour constituer le volume du film.

Acétylène : Le régulateur chimique

Le gaz acétylène (C2H2) est introduit dans le système via des composants de dépôt chimique en phase vapeur (CVD). Bien qu'il contribue au carbone, sa fonction principale est réglementaire.

La présence d'acétylène aide à contrôler la structure interne du revêtement. Elle crée un mécanisme pour affiner les propriétés du film au-delà de ce que la simple pulvérisation pourrait réaliser seule.

Contrôle de la microstructure

Ajustement du rapport sp2/sp3

La caractéristique déterminante d'un revêtement DLC est son rapport d'hybridation. Il s'agit de l'équilibre entre les liaisons carbone sp2 (type graphite) et sp3 (type diamant).

L'utilisation de graphite et d'acétylène permet un ajustement précis de ce rapport. L'opérateur peut régler le mélange spécifique pour favoriser les caractéristiques souhaitées de la couche finale.

Propriétés physiques résultantes

Lorsque ce rapport est optimisé, le résultat est un film de carbone amorphe.

Cette structure spécifique offre un faible coefficient de friction, essentiel pour réduire l'usure des pièces mobiles. Simultanément, elle maintient une dureté élevée, protégeant le substrat des dommages abrasifs.

Compromis critiques à considérer

Sensibilité du processus

Le principal défi de cette méthode hybride est la nécessité d'un ajustement précis. Comme les propriétés dépendent d'un rapport spécifique de gaz et de matériau pulvérisé, la fenêtre de processus peut être étroite.

Équilibrer dureté et ténacité

Bien que la dureté élevée soit souvent l'objectif, un revêtement trop dur peut être cassant.

L'introduction d'acétylène aide à réguler la ténacité. S'écarter du débit de gaz optimal pourrait perturber cet équilibre, résultant en un revêtement soit trop mou (manquant de durabilité), soit trop cassant (sujet aux fissures).

Faire le bon choix pour votre objectif

Cette méthode de dépôt hybride convient mieux aux applications nécessitant une "recette" spécifique de propriétés physiques.

- Si votre objectif principal est la résistance à l'usure : Assurez-vous que les paramètres du processus privilégient un rapport sp3 plus élevé pour maximiser la dureté.

- Si votre objectif principal est la longévité des composants : Concentrez-vous sur la régulation de l'acétylène pour optimiser la ténacité et l'inertie chimique afin d'éviter la dégradation environnementale.

La synergie entre les cibles de graphite et le gaz acétylène transforme un simple processus de revêtement en une solution d'ingénierie ajustable pour les surfaces haute performance.

Tableau récapitulatif :

| Composant | Rôle dans le dépôt DLC | Avantage principal |

|---|---|---|

| Graphite de haute pureté | Source de pulvérisation physique | Fournit le carbone de base pour la croissance du film |

| Acétylène (C2H2) | Régulateur de dépôt chimique en phase vapeur | Ajuste finement le rapport sp2/sp3 et la ténacité |

| Processus hybride | Dépôt synergique | Équilibre une dureté extrême avec une faible friction |

Améliorez les performances de vos matériaux avec KINTEK Precision

Libérez tout le potentiel de vos revêtements de carbone amorphe avec notre technologie de dépôt spécialisée. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos exigences uniques en matière de couches minces et de traitement thermique.

Que vous optimisiez la résistance à l'usure ou la longévité des composants, nos systèmes offrent le contrôle précis nécessaire pour des résultats de qualité professionnelle. Contactez nos spécialistes dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire ou votre installation de production !

Références

- Eneko Barba, J.A. Garcı́a. Study of the Industrial Application of Diamond-Like Carbon Coatings Deposited on Advanced Tool Steels. DOI: 10.3390/coatings14020159

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les caractéristiques de qualité des films produits par PECVD ? Découvrez des films haute performance pour votre laboratoire

- Comment les réacteurs PECVD sont-ils classés et quelles sont les principales différences entre les systèmes PECVD directs et à distance ? Découvrez la meilleure solution pour votre laboratoire

- Le PECVD peut-il être utilisé pour des pièces de géométrie complexe ? Obtenez des revêtements uniformes sur des conceptions complexes

- Qu'est-ce que le PECVD dans l'industrie des semi-conducteurs ? Permettre la fabrication de puces hautes performances à basse température

- Quels sont les avantages de l'utilisation du PECVD pour le dépôt de couches minces ? Débloquez des films de haute qualité à basse température

- Comment la puissance RF affecte-t-elle la qualité et le taux de dépôt du film en PECVD ? Optimisez votre processus pour des films supérieurs

- Comment le PECVD est-il appliqué dans la recherche biomédicale ? Découvrez l'ingénierie avancée des surfaces pour les dispositifs médicaux

- Quelle est une application courante du PECVD ? Essentiel pour les semi-conducteurs, les cellules solaires et plus encore