Dans la fabrication de composants électroniques, un four inerte est essentiel car il permet de chauffer des composants sensibles sans qu'ils soient endommagés par l'air ambiant. L'air normal contient de l'oxygène, qui provoque l'oxydation et la dégradation des matériaux à haute température. Un four inerte remplace l'air réactif par un gaz non réactif (inerte), garantissant ainsi l'intégrité et la performance du produit final.

Le problème fondamental n'est pas la chaleur elle-même, mais les réactions chimiques que la chaleur accélère en présence d'oxygène. Un four inerte protège les composants en créant une atmosphère stérile et non réactive, utilisant généralement de l'azote, pour empêcher ces réactions destructrices de se produire.

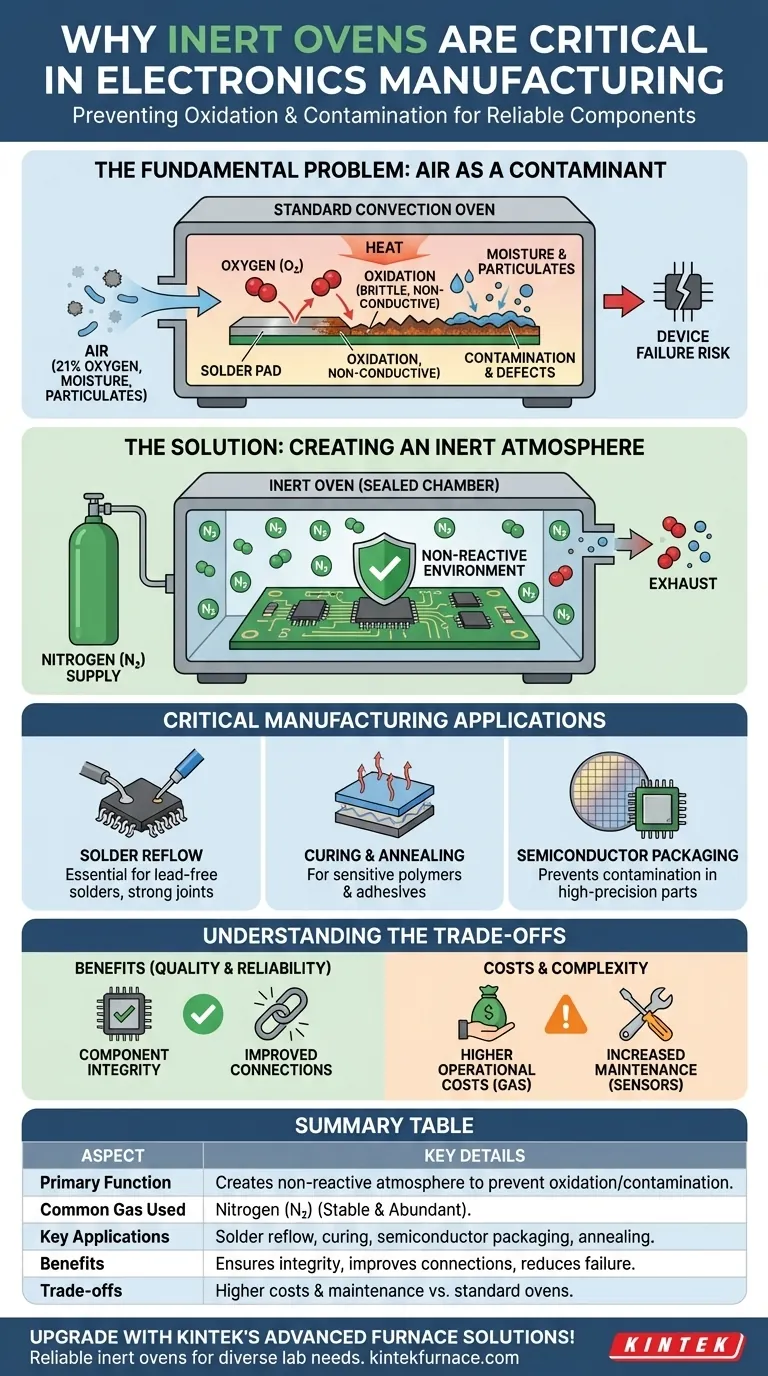

Le problème fondamental : l'air comme contaminant

Au niveau microscopique des composants électroniques modernes, l'air normal que nous respirons devient une source significative de contamination lors des processus de chauffage.

Pourquoi un four standard est insuffisant

Un four à « convection » standard se contente de faire circuler de l'air chaud. Bien que cela soit efficace pour le chauffage, il expose constamment le produit à environ 21 % d'oxygène et à des quantités variables d'humidité.

Aux températures élevées requises pour des processus tels que la soudure ou le durcissement, cet oxygène devient très réactif.

La menace de l'oxydation

L'oxydation est la principale réaction chimique que les fours inertes sont conçus pour prévenir. Considérez cela comme une forme rapide et microscopique de rouille.

Lorsque des surfaces métalliques comme les plots de soudure ou les broches de composants sont chauffées en présence d'oxygène, une fine couche d'oxyde métallique se forme. Cette couche d'oxyde est non conductrice et cassante, entraînant de mauvaises soudures, des connexions électriques faibles et, finalement, la défaillance de l'appareil.

Au-delà de l'oxygène : humidité et particules

L'air ambiant aspiré dans un four standard contient également de l'humidité et des particules de poussière microscopiques.

Pendant le chauffage, cette humidité peut causer ses propres problèmes, et les particules peuvent se déposer sur des surfaces sensibles, créant des défauts qui compromettent le fonctionnement des semi-conducteurs et autres composants de haute précision.

Comment un four inerte résout le problème

Un four inerte est un système précisément contrôlé qui contrecarre directement les menaces d'oxydation et de contamination.

Création d'une atmosphère inerte

Le principe est simple : remplacer l'air réactif par quelque chose de non réactif (inerte). La chambre du four est scellée et purgée avec un gaz inerte de haute pureté.

Ce processus déplace l'oxygène, l'humidité et les particules, créant un environnement idéal pour chauffer les matériaux sensibles.

Le rôle de l'azote (N2)

Le gaz inerte le plus couramment utilisé dans la fabrication de composants électroniques est l'azote (N2). L'azote est idéal car il est abondant (constituant environ 78 % de l'atmosphère terrestre), relativement peu coûteux à isoler et extrêmement stable.

La forte triple liaison maintenant les deux atomes d'azote ensemble rend la molécule de N2 très non réactive, de sorte qu'elle n'interférera pas avec les processus chimiques ou métallurgiques se déroulant à l'intérieur du four.

Applications de fabrication critiques

Les atmosphères inertes ne sont pas un luxe ; elles sont une exigence pour de nombreux processus modernes. Elles sont essentielles pour le refusion des soudures, en particulier avec les soudures sans plomb qui nécessitent des températures plus élevées.

Elles sont également utilisées pour le durcissement de polymères et d'adhésifs spécifiques ainsi que pour le conditionnement et le recuit des semi-conducteurs, où même la plus petite contamination peut détruire le composant.

Comprendre les compromis

Bien qu'essentielle pour la qualité, la mise en œuvre d'une atmosphère inerte introduit des coûts et une complexité qu'il est important de reconnaître.

Coûts opérationnels plus élevés

L'utilisation d'un four inerte nécessite un approvisionnement constant en gaz d'azote de haute pureté, ce qui représente un coût de consommable important et continu par rapport à l'utilisation d'un four standard qui utilise simplement l'air ambiant.

Complexité et maintenance accrues

Ces fours nécessitent des systèmes d'alimentation en gaz, des régulateurs de débit et des capteurs d'oxygène pour surveiller constamment l'atmosphère à l'intérieur de la chambre (souvent mesurée en parties par million, ou PPM). Cela ajoute des niveaux de contrôle de processus, d'étalonnage et de maintenance.

Quand ce n'est pas nécessaire

Il est crucial de reconnaître que tous les processus de chauffage ne nécessitent pas une atmosphère inerte. Pour sécher l'humidité des cartes de circuits imprimés nus ou pour durcir des revêtements robustes et non sensibles, un four standard est souvent tout à fait adéquat et beaucoup plus rentable.

Faire le bon choix pour votre objectif

Le choix du bon processus de chauffage dépend entièrement de la sensibilité de vos matériaux et de vos exigences de qualité finales.

- Si votre objectif principal est une fiabilité et des performances maximales : Utilisez un four inerte pour la refusion des soudures afin de créer des joints de soudure solides, propres et fiables, en particulier avec des composants à pas fin.

- Si votre objectif principal est le traitement de matériaux sensibles : Une atmosphère inerte est non négociable pour le conditionnement des semi-conducteurs, le recuit ou le durcissement de matériaux qui se dégradent en présence d'oxygène.

- Si votre objectif principal est le contrôle des coûts pour les assemblages non critiques : Un four à convection standard est souvent suffisant pour les processus de séchage ou de durcissement de base où une légère oxydation de surface est acceptable.

En fin de compte, comprendre le rôle de l'atmosphère est tout aussi crucial que de contrôler la température pour obtenir des composants électroniques de haute qualité et fiables.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Fonction principale | Crée une atmosphère non réactive pour prévenir l'oxydation et la contamination pendant le chauffage. |

| Gaz couramment utilisé | Azote (N2) en raison de sa stabilité et de son abondance. |

| Applications clés | Refusion des soudures, durcissement des polymères, conditionnement des semi-conducteurs et recuit. |

| Avantages | Assure l'intégrité des composants, améliore les connexions électriques et réduit les défaillances des appareils. |

| Compromis | Coûts opérationnels plus élevés et maintenance accrue par rapport aux fours standard. |

Améliorez votre fabrication de composants électroniques avec les solutions de four haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours inertes fiables, notamment des fours à moufle, tubulaires, rotatifs, à vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant ainsi la qualité et l'efficacité des produits. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 1200℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Pourquoi les fours à atmosphère inerte sont-ils importants pour les produits en graphite et en carbone ? Prévenir l'oxydation et garantir des résultats de haute performance

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres