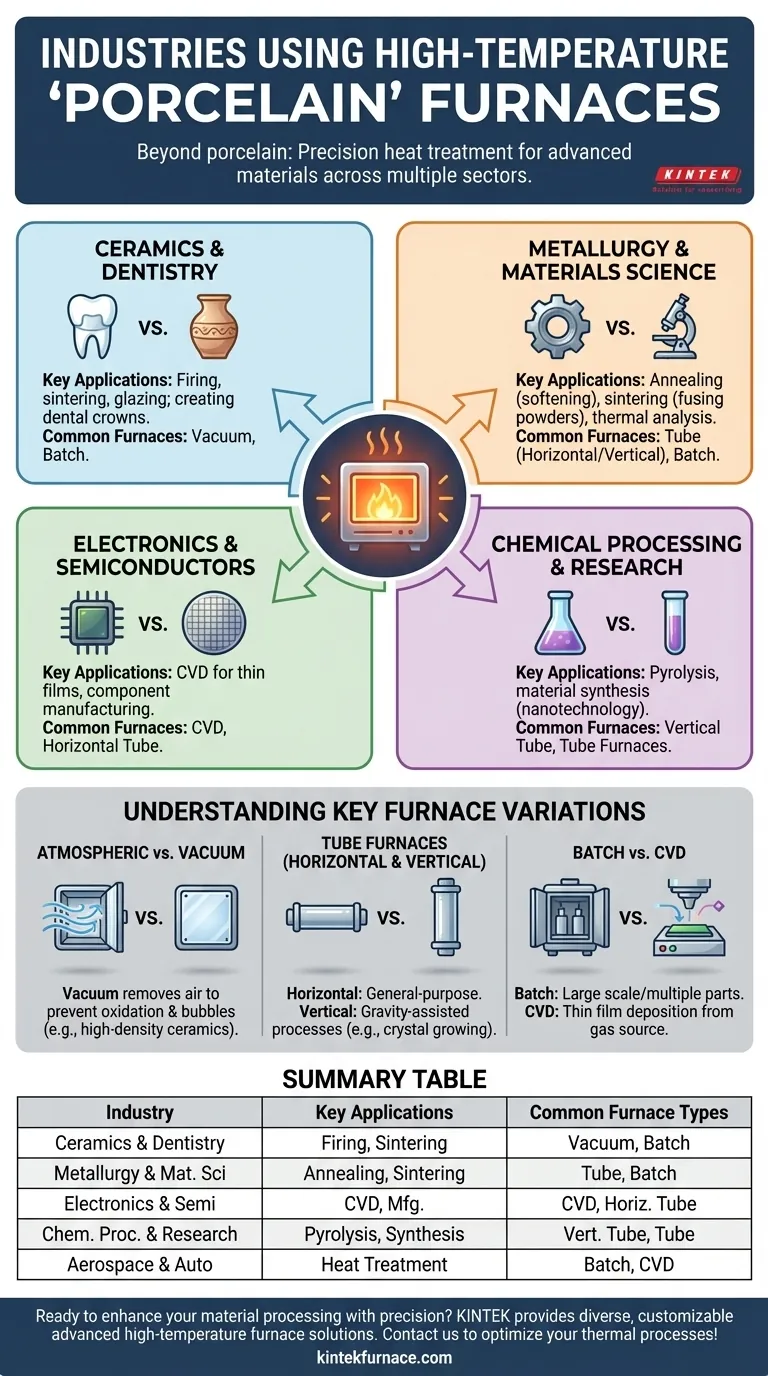

À la base, un four à porcelaine est un four à haute température utilisé dans toute industrie nécessitant un traitement thermique précis des matériaux. Les secteurs les plus courants comprennent la céramique et la dentisterie, la métallurgie, la fabrication électronique, la transformation chimique et la recherche scientifique avancée.

Le terme "four à porcelaine" est plus large qu'il n'y paraît. L'essentiel n'est pas la porcelaine elle-même, mais la capacité du four à atteindre et à contrôler avec précision des températures extrêmes, ce qui est une exigence fondamentale pour la fabrication de matériaux avancés dans de nombreuses industries de haute technologie.

La fonction principale : le traitement thermique de précision

Le point commun reliant toutes ces industries est le besoin de modifier les propriétés physiques ou chimiques d'un matériau par des cycles contrôlés de chauffage et de refroidissement. Un four fournit l'environnement nécessaire pour exécuter ces processus critiques.

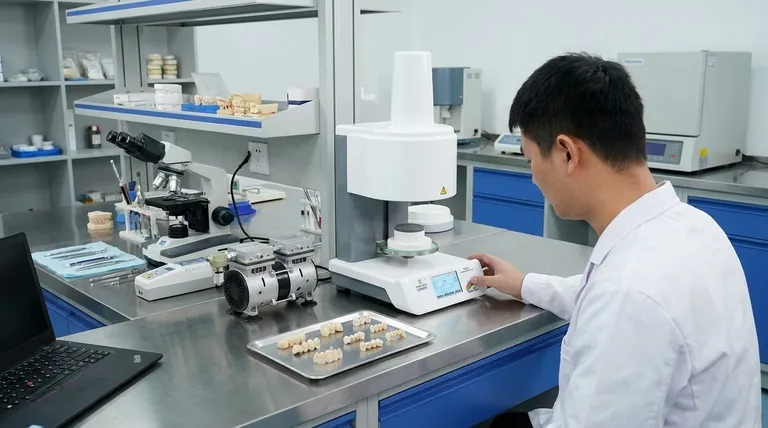

Céramique et dentisterie

C'est l'application la plus traditionnelle. Les fours sont utilisés pour la cuisson, le frittage et l'émaillage des matériaux céramiques afin d'obtenir la dureté, la densité et la finition souhaitées.

En dentisterie, des fours sous vide spécialisés sont essentiels pour créer des couronnes et des ponts, garantissant que le produit final est non poreux et solide.

Métallurgie et science des matériaux

En métallurgie, les fours sont indispensables pour le traitement thermique des métaux et des alliages afin d'améliorer des propriétés telles que la résistance et la durabilité.

Des processus tels que le recuit (ramollissement d'un métal), le frittage (fusion de poudres métalliques) et l'analyse thermique sont effectués dans divers types de fours, y compris les modèles à tube horizontal et à lot.

Électronique et semi-conducteurs

Ce secteur dépend fortement des fours pour la fabrication de composants. Les fours horizontaux sont courants dans la fabrication électronique pour les processus à plus grande échelle.

Des fours spécialisés de dépôt chimique en phase vapeur (CVD) sont utilisés pour faire croître des films minces de haute pureté sur des substrats, une étape fondamentale dans la création de semi-conducteurs et de revêtements optiques avancés.

Transformation chimique et recherche

Dans les laboratoires chimiques et les milieux universitaires, les fours facilitent des réactions chimiques contrôlées à haute température.

Les fours à tube vertical sont souvent utilisés pour la pyrolyse (décomposition thermique dans un environnement sans oxygène) et la synthèse de nouveaux matériaux dans des domaines tels que la nanotechnologie.

Comprendre les principales variations de fours

L'industrie et l'application spécifiques dictent le type de four requis. La conception du four est adaptée au processus qu'il doit exécuter.

Fours atmosphériques contre fours sous vide

De nombreux processus peuvent se dérouler dans un environnement atmosphérique standard.

Cependant, les fours sous vide sont essentiels lorsque l'air peut interférer avec le matériau. En éliminant l'air, ils empêchent l'oxydation et éliminent les bulles, ce qui est crucial pour créer des céramiques à haute densité ou traiter des métaux réactifs.

Fours à tube (horizontal et vertical)

Les fours à tube sont extrêmement courants dans la recherche et la science des matériaux en raison de leur polyvalence.

Les fours à tube horizontal sont des bêtes de somme pour le traitement thermique d'usage général, le recuit et le frittage d'échantillons.

Les fours à tube vertical présentent des avantages pour les processus où la gravité est utile, comme la croissance de cristaux ou l'assurance d'un revêtement uniforme dans certaines applications CVD.

Fours à lot et fours CVD

Les fours à lot sont conçus pour traiter simultanément des composants plus volumineux ou plusieurs pièces, ce qui les rend essentiels dans l'aérospatiale, l'automobile et la fabrication d'outils où un traitement thermique constant est primordial.

Les fours CVD sont des systèmes hautement spécialisés construits spécifiquement pour déposer des films minces à partir d'une source gazeuse, essentiels pour les industries des semi-conducteurs et de l'aérospatiale.

Faire le bon choix pour votre application

Le choix d'un four dépend entièrement du matériau que vous traitez et du résultat que vous souhaitez obtenir.

- Si votre objectif principal est de produire des céramiques pures et à haute densité (comme en dentisterie) : Un four sous vide est essentiel pour éliminer la porosité et garantir l'intégrité du matériau.

- Si votre objectif principal est la recherche et le développement de matériaux : Un four à tube horizontal ou vertical polyvalent fournit un environnement contrôlé pour un large éventail d'expériences thermiques.

- Si votre objectif principal est le traitement thermique industriel à haut volume (par exemple, pièces aérospatiales) : Un four à lot est conçu pour fournir des cycles thermiques précis et reproductibles à l'échelle.

- Si votre objectif principal est de créer des revêtements avancés ou des films semi-conducteurs : Un four spécialisé de dépôt chimique en phase vapeur (CVD) est l'outil requis pour la tâche.

En fin de compte, le bon four est celui qui est conçu pour exécuter parfaitement votre processus thermique spécifique.

Tableau récapitulatif :

| Industrie | Applications clés | Types de fours courants |

|---|---|---|

| Céramique et dentisterie | Cuisson, frittage, émaillage ; création de couronnes dentaires | Sous vide, à lot |

| Métallurgie et science des matériaux | Recuit, frittage, analyse thermique | À tube (horizontal/vertical), à lot |

| Électronique et semi-conducteurs | CVD pour films minces, fabrication de composants | CVD, à tube horizontal |

| Transformation chimique et recherche | Pyrolyse, synthèse de matériaux | À tube vertical, fours à tube |

| Aérospatiale et automobile | Traitement thermique des pièces | À lot, CVD |

Prêt à améliorer votre traitement des matériaux avec précision ? En tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans la céramique, la dentisterie, la métallurgie, l'électronique ou la recherche, nous pouvons vous aider à obtenir d'excellents résultats. Contactez-nous dès aujourd'hui pour discuter de vos besoins et découvrir comment nos fours peuvent optimiser vos processus thermiques !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Pourquoi un four à porcelaine est-il essentiel en dentisterie ? Obtenez des restaurations dentaires durables et réalistes

- Comment les problèmes de synchronisation dans les fours dentaires peuvent-ils être évités ? Maîtrisez la cuisson précise pour des restaurations impeccables

- À quelle plage de température les fours de frittage fonctionnent-ils généralement ? Trouvez la bonne température de frittage pour votre matériau

- Quels sont les principaux avantages d'un four de frittage dentaire ? Améliorez la qualité, l'efficacité et les bénéfices

- Quels types de céramiques dentaires peuvent être traités dans un four à porcelaine ? Explorez les matériaux clés pour des restaurations supérieures

- Quel est le rôle d'un four d'impression 3D en dentisterie ? Transformer les pièces imprimées en restaurations dentaires durables

- Quelles options de connectivité un four de frittage dentaire peut-il offrir ? Boostez le flux de travail numérique de votre laboratoire

- Quelles sont les principales caractéristiques du four de frittage dentaire rapide lent ? Améliorez l'efficacité et la qualité de votre laboratoire dentaire