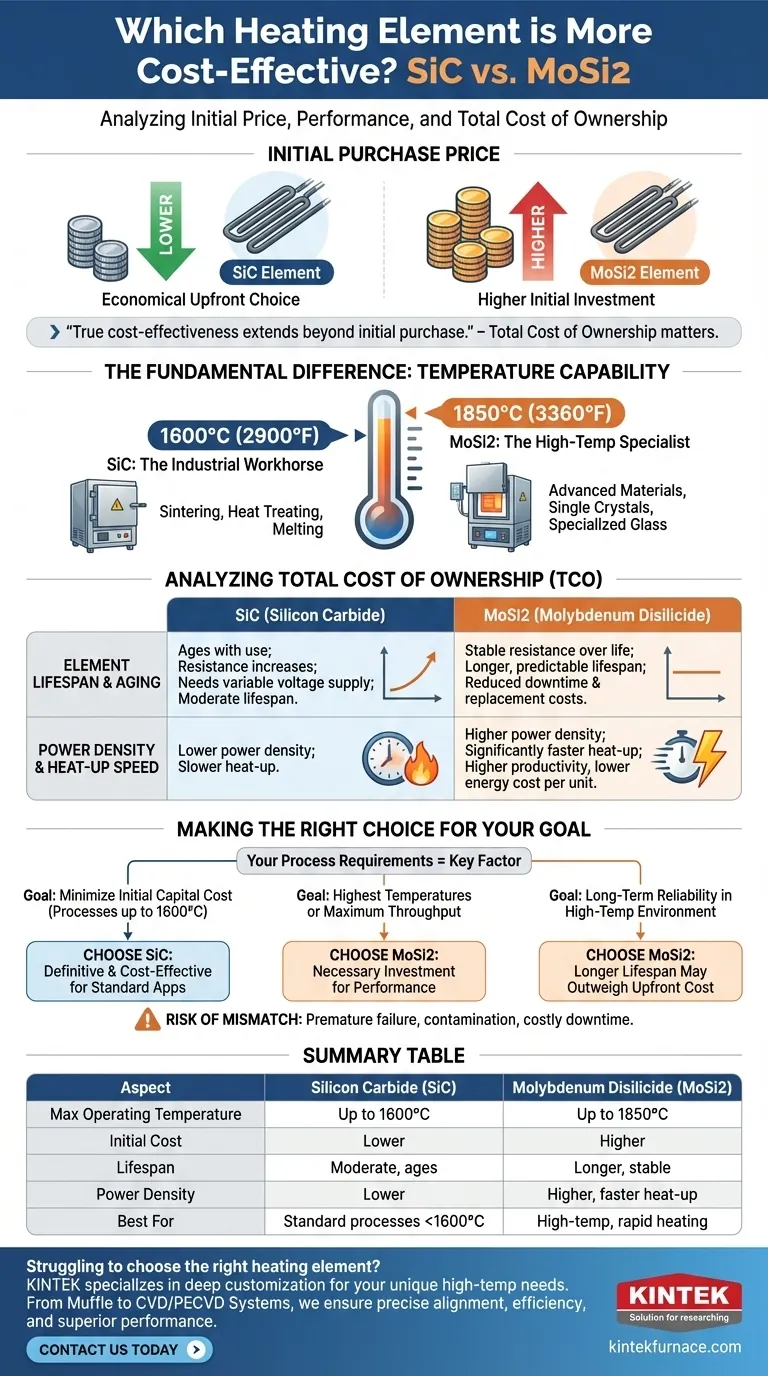

En termes de prix d'achat initial, les éléments chauffants en carbure de silicium (SiC) sont généralement moins chers que les éléments en disiliciure de molybdène (MoSi2). Cela fait du SiC un choix initial plus économique pour de nombreuses applications de fours industriels et de laboratoire standard.

La véritable mesure de la rentabilité, cependant, va au-delà de l'achat initial. Bien que le SiC soit moins cher à l'achat, le MoSi2 offre souvent un coût total de possession inférieur dans les applications nécessitant des températures extrêmement élevées ou un chauffage rapide, en raison de sa durabilité et de ses performances supérieures dans ces conditions spécifiques.

La différence fondamentale : la capacité de température

Le facteur le plus critique distinguant ces deux matériaux est leur température de fonctionnement maximale recommandée. Cette variable unique est le principal moteur du coût et de l'adéquation à l'application.

Carbure de silicium (SiC) : le cheval de bataille industriel

Les éléments en SiC sont le choix par défaut pour une vaste gamme de processus de chauffage. Ils sont robustes, fiables et fonctionnent exceptionnellement bien dans des applications allant jusqu'à environ 1600°C (2900°F).

Leur combinaison de coût modéré et de hautes performances les rend idéaux pour des processus tels que le frittage, le traitement thermique et la fusion dans de nombreuses industries de la céramique, des métaux et de l'électronique.

Disiliciure de molybdène (MoSi2) : le spécialiste des hautes températures

Les éléments en MoSi2 sont conçus pour les environnements thermiques les plus exigeants. Ils peuvent fonctionner de manière constante à très hautes températures, souvent jusqu'à 1850°C (3360°F).

Cette capacité les rend essentiels pour la recherche sur les matériaux avancés, la croissance de monocristaux et la fabrication de verre spécialisé où les températures dépassent les limites du SiC.

Au-delà du prix d'achat : analyse du coût total de possession

Une décision véritablement rentable exige d'examiner l'ensemble du cycle de vie de l'élément. L'investissement initial plus élevé pour le MoSi2 peut être justifié par ses avantages de performance à long terme dans la bonne application.

Durée de vie et vieillissement des éléments

Les éléments en SiC "vieillissent" pendant l'utilisation, ce qui signifie que leur résistance électrique augmente progressivement avec le temps. Cela nécessite une alimentation électrique avec une tension de sortie variable pour compenser, et finalement, les éléments doivent être remplacés.

Les éléments en MoSi2, en revanche, présentent très peu de changement de résistance au cours de leur durée de vie opérationnelle. Cette stabilité peut conduire à une durée de vie plus longue et à des performances plus prévisibles, réduisant les temps d'arrêt et les coûts de remplacement dans les opérations à forte demande.

Densité de puissance et vitesse de montée en température

Les éléments en MoSi2 peuvent supporter une charge en watts, ou densité de puissance, beaucoup plus élevée que le SiC. Cela leur permet de chauffer un four à sa température cible beaucoup plus rapidement.

Pour les installations où le débit de processus est critique, ces temps de cycle plus rapides peuvent se traduire directement par une productivité plus élevée et un coût énergétique par unité produite plus faible, compensant rapidement le coût initial plus élevé de l'élément.

Comprendre les compromis

Choisir le mauvais élément est l'erreur la plus coûteuse que vous puissiez commettre. Cela entraîne une défaillance prématurée, une contamination du processus et des temps d'arrêt opérationnels coûteux.

Le cas du SiC

Choisissez le SiC lorsque votre processus fonctionne confortablement en dessous de 1600°C et ne nécessite pas de cycles thermiques extrêmement rapides. Son coût d'investissement inférieur et sa fiabilité prouvée en font le choix économique évident pour la majorité des applications standard à haute température.

Le cas du MoSi2

Investissez dans le MoSi2 uniquement lorsque votre processus l'exige. Si vous devez dépasser les limites thermiques du SiC ou si un chauffage rapide est essentiel à votre productivité, les performances supérieures et la durée de vie plus longue du MoSi2 vous offriront un meilleur retour sur investissement.

Le risque d'inadéquation

L'utilisation d'un élément en SiC dans une application trop chaude le fera échouer rapidement. Inversement, l'utilisation d'un élément MoSi2 plus cher dans un processus simple à basse température est une dépense en capital inutile qui n'offre aucun avantage tangible.

Faire le bon choix pour votre objectif

Vos exigences spécifiques de processus sont le seul facteur qui compte. L'élément le plus "rentable" est celui qui est correctement adapté au travail.

- Si votre objectif principal est de minimiser le coût d'investissement initial pour des processus jusqu'à 1600°C : le SiC est le choix définitif et le plus rentable.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles ou un débit de processus maximal : les capacités du MoSi2 sont un investissement nécessaire, et il s'avérera plus rentable grâce à ses performances uniques.

- Si votre objectif principal est la fiabilité à long terme dans un environnement continu à haute température : vous devez calculer soigneusement le coût total, car la durée de vie plus longue du MoSi2 peut l'emporter sur son prix initial plus élevé.

En fin de compte, la véritable rentabilité est atteinte en faisant correspondre précisément les capacités de l'élément chauffant à vos exigences opérationnelles spécifiques.

Tableau récapitulatif :

| Aspect | Carbure de silicium (SiC) | Disiliciure de molybdène (MoSi2) |

|---|---|---|

| Température de fonctionnement max. | Jusqu'à 1600°C | Jusqu'à 1850°C |

| Coût initial | Inférieur | Supérieur |

| Durée de vie | Modérée, vieillit avec le temps | Plus longue, résistance stable |

| Densité de puissance | Inférieure | Supérieure, montée en température plus rapide |

| Idéal pour | Processus standard en dessous de 1600°C | Applications à haute température et chauffage rapide |

Vous avez du mal à choisir le bon élément chauffant pour le four de votre laboratoire ? KINTEK est spécialisé dans les solutions avancées à haute température adaptées à vos besoins uniques. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous assurons un alignement précis avec vos exigences expérimentales, améliorant l'efficacité et réduisant les coûts. Ne laissez pas les incompatibilités d'équipement vous ralentir — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos processus et offrir des performances supérieures !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables