En bref, les éléments chauffants en disiliciure de molybdène (MoSi2) offrent une résistance à l'oxydation nettement supérieure à celle des éléments en carbure de silicium (SiC). Lorsqu'il est chauffé, le MoSi2 forme une couche protectrice vitreuse de dioxyde de silicium (SiO2) qui protège le matériau contre toute dégradation ultérieure. Bien que le SiC s'oxyde également, ce processus peut nuire à son efficacité à long terme, tandis que la couche sur le MoSi2 est efficacement auto-réparatrice.

La longévité et l'efficacité d'un élément chauffant à haute température ne sont pas déterminées par le matériau lui-même, mais par la stabilité de la couche d'oxyde protectrice qu'il forme lorsqu'il est chauffé. Comprendre ce principe est la clé pour sélectionner le bon élément pour votre application.

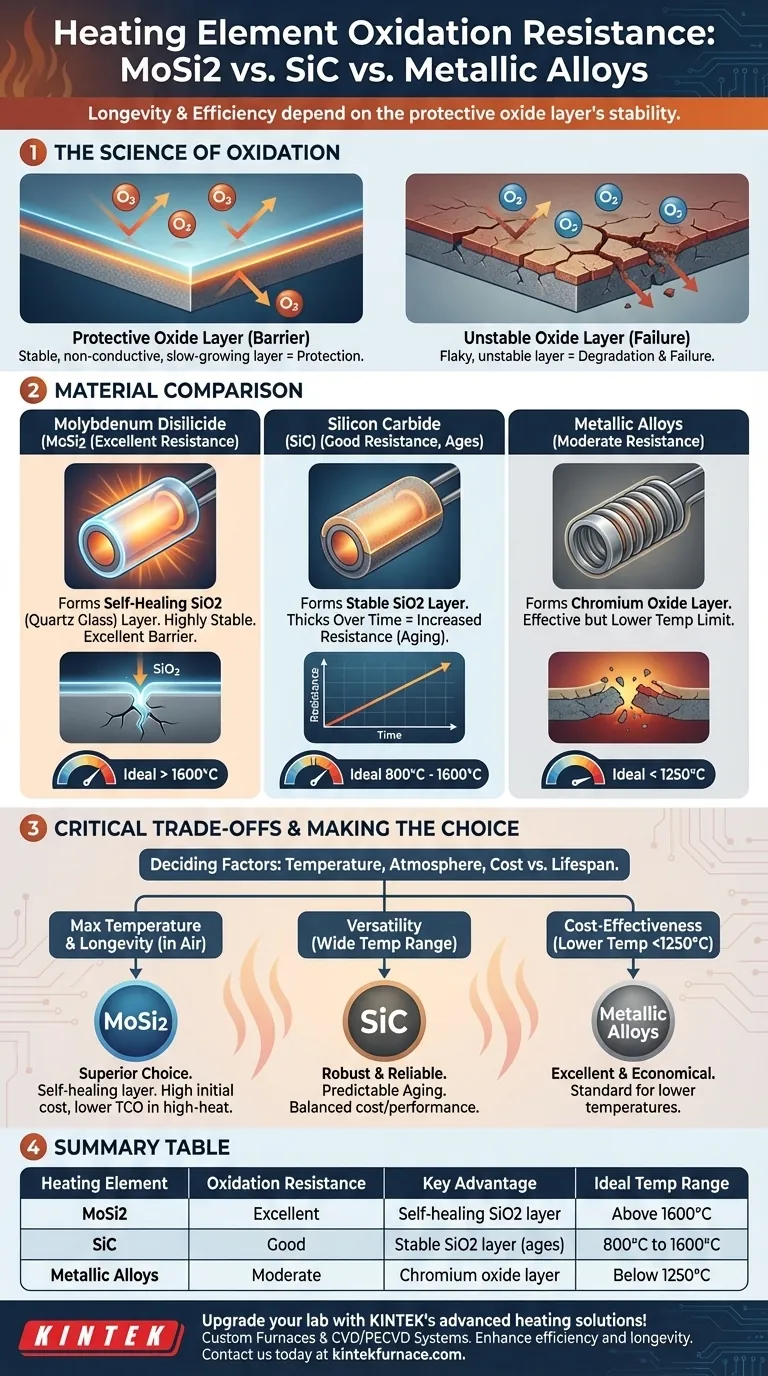

La science de l'oxydation dans les éléments chauffants

Pour comparer les matériaux, nous devons d'abord comprendre pourquoi l'oxydation est le facteur central de la durée de vie et de la performance d'un élément chauffant. C'est le principal mécanisme de protection et de défaillance.

Qu'est-ce que l'oxydation ?

L'oxydation est la réaction chimique qui se produit lorsqu'un matériau est exposé à l'oxygène, surtout à haute température. Cette réaction forme un nouveau composé, appelé oxyde, à la surface du matériau.

Ce processus est couramment observé sous forme de rouille sur le fer, mais dans les éléments chauffants haute performance, il peut être un effet très souhaitable.

Pourquoi cela détermine la durée de vie de l'élément

Une couche d'oxyde stable, non conductrice et à croissance lente agit comme une barrière protectrice. Elle empêche l'oxygène d'atteindre le matériau de base sous-jacent, ralentissant considérablement toute dégradation ultérieure.

Inversement, une couche d'oxyde instable ou friable offre une mauvaise protection, entraînant une perte rapide de matériau et une défaillance prématurée de l'élément. La croissance de la couche d'oxyde peut également modifier la résistance électrique de l'élément, un phénomène connu sous le nom de « vieillissement ».

Comparaison des matériaux clés

La différence de résistance à l'oxydation réside dans la qualité et le comportement de la couche protectrice formée par chaque matériau.

Disiliciure de molybdène (MoSi2) : Le champion des hautes températures

Les éléments en MoSi2 sont réputés pour leurs performances exceptionnelles à très haute température, principalement en raison de leur comportement d'oxydation unique.

Lorsqu'il est chauffé dans une atmosphère oxydante, le MoSi2 forme une fine couche non poreuse de dioxyde de silicium (SiO2) pur, qui est essentiellement du verre de quartz. Cette couche est très stable et constitue une excellente barrière contre toute oxydation ultérieure. Si une fissure se forme, l'oxygène pénètre et « répare » instantanément la brèche en formant du nouveau SiO2.

Carbure de silicium (SiC) : Le cheval de bataille polyvalent

Les éléments en SiC sont largement utilisés et appréciés pour leur haute résistance et leur résistance aux chocs thermiques dans une large gamme de températures.

Comme le MoSi2, le SiC forme également une couche protectrice de dioxyde de silicium (SiO2). Cependant, cette couche a tendance à s'épaissir avec le temps. Cette augmentation progressive de l'épaisseur provoque une augmentation de la résistance électrique de l'élément, un processus de vieillissement prévisible qui doit être géré par le système de contrôle de puissance.

Alliages métalliques (ex. : Nichrome) : La norme courante

Les éléments chauffants métalliques, tels que ceux fabriqués en Nichrome (un alliage nickel-chrome), sont standard dans les applications à plus basse température comme les fours et les grille-pain.

Ces alliages fonctionnent en formant une couche protectrice d'oxyde de chrome. Cette couche est très efficace mais possède une température de fonctionnement maximale inférieure à celle des couches de SiO2 formées par le MoSi2 et le SiC.

Comprendre les compromis critiques

Le choix d'un élément est rarement basé sur une seule propriété. Vous devez équilibrer la performance par rapport aux conditions de fonctionnement et au coût.

La température est le facteur décisif

Le facteur le plus important est votre température de fonctionnement cible. Le MoSi2 excelle au-dessus de 1600 °C, où sa couche protectrice est la plus efficace. Le SiC est un choix robuste pour la plage de 800 °C à 1600 °C. Les alliages métalliques sont généralement meilleurs pour les applications inférieures à 1250 °C.

Sensibilité atmosphérique

La stabilité de la couche d'oxyde protectrice dépend de l'atmosphère du four. Par exemple, le MoSi2 peut être sujet à une dégradation à basse température appelée « peste » dans certaines conditions. Il est essentiel d'adapter l'élément à l'environnement chimique dans lequel il fonctionnera.

Coût par rapport à la durée de vie

Les éléments en MoSi2 ont souvent un coût initial plus élevé. Cependant, dans la bonne application oxydante à haute température, leur longévité extrême et leur résistance stable peuvent se traduire par un coût total de possession inférieur sur la durée de vie de l'équipement. Le SiC représente souvent un juste milieu équilibré en termes de coût et de performance.

Faire le bon choix pour votre objectif

Votre sélection doit être guidée par les exigences spécifiques de votre processus de chauffage.

- Si votre objectif principal est la température maximale et la longévité à l'air : Le MoSi2 est le choix supérieur en raison de sa couche protectrice auto-réparatrice et hautement stable.

- Si votre objectif principal est la polyvalence sur une large gamme de hautes températures : Le SiC offre une solution robuste et fiable, à condition de tenir compte de ses caractéristiques de vieillissement prévisibles.

- Si votre objectif principal est la rentabilité dans les applications à plus basse température (inférieure à 1250 °C) : Les éléments métalliques comme le Nichrome offrent des performances excellentes et économiques.

En comprenant comment chaque matériau se comporte sous la chaleur, vous pouvez sélectionner un élément qui garantit à la fois la fiabilité et l'efficacité à long terme pour vos besoins spécifiques.

Tableau récapitulatif :

| Élément Chauffant | Résistance à l'Oxydation | Avantage Clé | Plage de Température Idéale |

|---|---|---|---|

| Disiliciure de Molybdène (MoSi2) | Excellente | Couche de SiO2 auto-réparatrice | Au-dessus de 1600°C |

| Carbure de Silicium (SiC) | Bonne | Couche de SiO2 stable, mais vieillissante | 800°C à 1600°C |

| Alliages Métalliques (ex. : Nichrome) | Modérée | Couche d'oxyde de chrome | Inférieure à 1250°C |

Améliorez les capacités haute température de votre laboratoire avec les solutions de chauffage avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD adaptés à vos besoins uniques. Notre personnalisation approfondie garantit des performances précises pour divers laboratoires. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants peuvent améliorer votre efficacité et votre longévité !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures