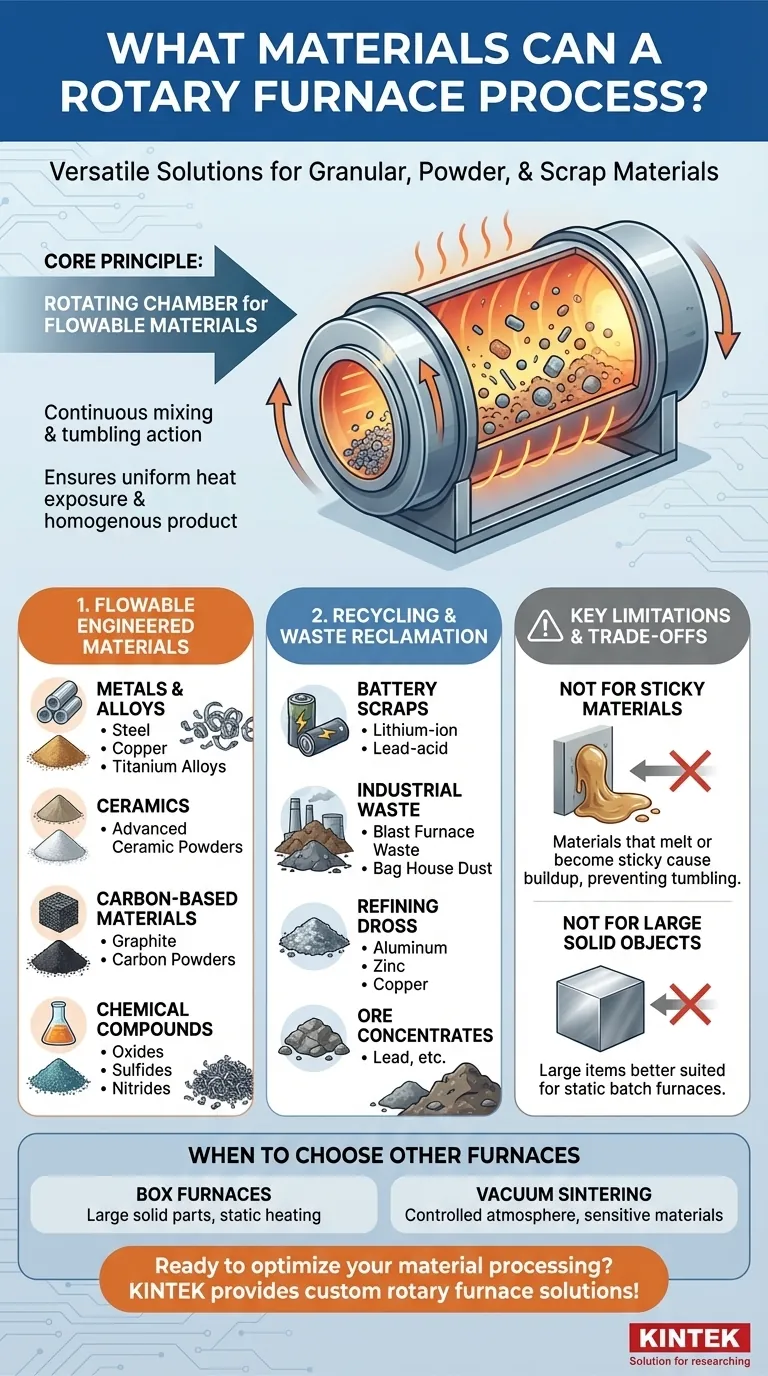

En bref, un four rotatif est exceptionnellement polyvalent, conçu pour traiter une large gamme de matériaux, en particulier ceux sous forme granulaire, de poudre ou de ferraille. Il excelle dans la manipulation des sous-produits industriels comme les déchets de batteries, les scories de haut fourneau, les scories de raffinage et divers minerais, ainsi que des matériaux manufacturés tels que les métaux, les céramiques et les poudres à base de carbone.

La caractéristique principale d'un four rotatif est sa capacité à traiter des matériaux qui peuvent tomber et s'écouler librement. Son action rotative mélange continuellement le contenu, assurant une exposition uniforme à la chaleur, ce qui en fait un outil puissant pour le recyclage, la récupération et le traitement thermique à haut débit.

Le principe fondamental : Pourquoi les fours rotatifs sont-ils si polyvalents ?

L'efficacité d'un four rotatif découle de sa conception simple mais puissante : une chambre cylindrique rotative. Ce mouvement continu est la clé de sa large compatibilité avec les matériaux.

Traitement des matières granulaires et particulaires

L'intention de conception principale est de traiter des matériaux qui peuvent s'écouler. Cela inclut les poudres, les grains et les petits solides de forme irrégulière.

Lorsque le four tourne, le matériau chute, exposant constamment de nouvelles surfaces à la source de chaleur. Cela évite les points chauds et assure un produit final homogène.

Un large éventail de matériaux

Les fours rotatifs sont compatibles avec une longue liste de matériaux bruts et manufacturés qui répondent aux critères de "fluidité".

Les exemples incluent :

- Métaux et alliages : Acier, cuivre et alliages de titane.

- Céramiques : Poudres utilisées pour la production de céramiques avancées.

- Matériaux à base de carbone : Diverses formes de poudres de carbone et de graphite.

- Composés chimiques : Oxydes, sulfures, nitrures et carbures.

Excellence en matière de recyclage et de récupération des déchets

C'est là que les fours rotatifs dominent véritablement. Leur capacité à manipuler des matériaux non uniformes et mélangés les rend idéaux pour les charges difficiles rencontrées dans l'industrie du recyclage.

Les applications courantes incluent la récupération de métaux précieux à partir de :

- Déchets de batteries

- Scories de haut fourneau

- Scories de raffinage (aluminium, zinc, etc.)

- Poussière de filtres à manches

- Concentrés de minerai de plomb

Comprendre les compromis et les limites

Aucun outil n'est parfait pour toutes les tâches. Les points forts du four rotatif dans le traitement des matériaux fluides définissent également ses limites.

Le problème de l'"adhérence"

La limitation la plus significative est que les fours rotatifs ne sont pas adaptés aux matériaux qui deviennent collants ou fondent en un liquide visqueux et non fluide à haute température.

Les matériaux collants recouvriront simplement la paroi intérieure du four. Cette accumulation empêche le culbutage, entraînant un mauvais transfert de chaleur, un traitement non uniforme et des difficultés opérationnelles importantes.

Pas pour les objets solides de grande taille

Par conception, un four rotatif ne peut pas traiter de grands blocs ou composants solides. L'action de culbutage est inefficace, et de tels articles sont mieux adaptés aux fours statiques.

Quand d'autres fours sont mieux adaptés

Comprendre quand il ne faut pas utiliser un four rotatif est essentiel.

- Fours à chambre : Ceux-ci sont idéaux pour le traitement par lots d'articles solides ou de matériaux qui doivent rester statiques pendant le chauffage, tels que de grandes pièces métalliques ou certains composants céramiques.

- Fours de frittage sous vide : Ceux-ci sont spécialisés dans la création d'une atmosphère hautement contrôlée (ou d'un vide) requise pour les matériaux sensibles comme les métaux réfractaires (tungstène, molybdène), les aimants de terres rares et les céramiques avancées.

Faire le bon choix pour votre matériau

Pour déterminer si un four rotatif est la bonne solution, vous devez faire correspondre ses capacités aux propriétés de votre matériau et à votre objectif de traitement.

- Si votre objectif principal est le traitement à haut débit de poudres ou de granulés : Le four rotatif est un excellent choix en raison de son mélange continu et de son chauffage uniforme.

- Si votre objectif principal est la récupération de métaux à partir de déchets industriels comme les scories ou la ferraille : Le four rotatif est une norme industrielle de premier plan pour cette application exacte.

- Si votre matériau devient collant, fond en une seule masse ou est une grande pièce solide : Vous devriez vous tourner vers un système statique par lots comme un four à chambre.

- Si votre matériau nécessite une atmosphère hautement contrôlée et sans oxygène : Un four spécialisé sous vide ou sous atmosphère est l'outil approprié.

En fin de compte, le choix du bon four dépend d'une compréhension claire du comportement de votre matériau à température.

Tableau récapitulatif :

| Type de matériau | Exemples | Caractéristiques clés |

|---|---|---|

| Métaux et alliages | Acier, cuivre, alliages de titane | Forme granulaire ou poudreuse, recyclable |

| Céramiques | Poudres céramiques avancées | Fluides, résistantes à la chaleur |

| Matériaux à base de carbone | Poudres de carbone, de graphite | Particulaires, stables à haute température |

| Déchets industriels | Déchets de batteries, scories de raffinage | Non uniformes, mélangés, idéaux pour la récupération |

| Composés chimiques | Oxydes, sulfures, nitrures | Pulvérulents, nécessitant une exposition uniforme à la chaleur |

Prêt à optimiser le traitement de vos matériaux avec une solution de four rotatif sur mesure ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et industrielles uniques. Que vous traitiez des poudres, des granulés ou des déchets industriels, contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré