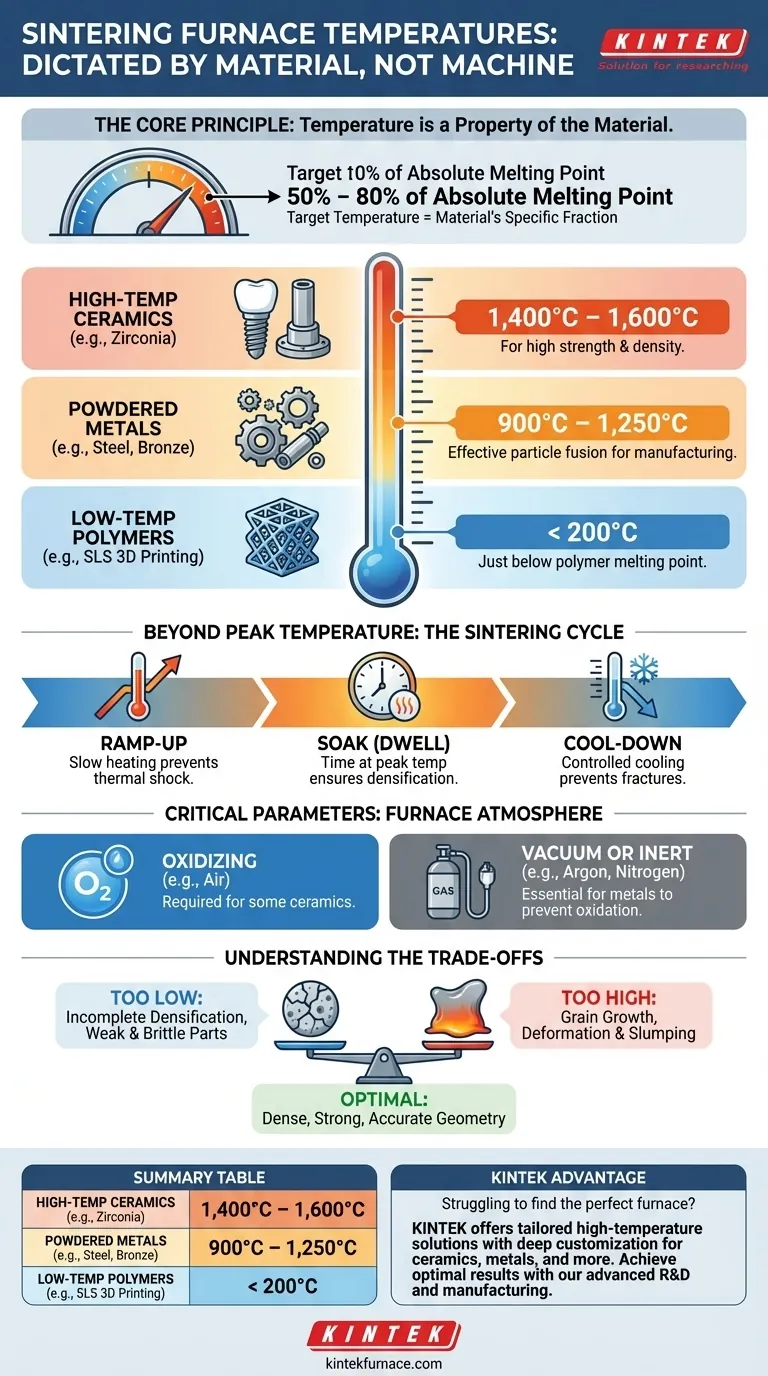

En pratique, il n'existe pas de plage de température unique pour un four de frittage. La température requise est entièrement dictée par le matériau traité. Pour les céramiques haute performance comme la zircone, celle-ci se situe généralement entre 1 400°C et 1 600°C, tandis que les fours de laboratoire à usage général traitant des métaux en poudre fonctionnent souvent entre 900°C et 1 200°C.

Le principe fondamental à comprendre est que la température de frittage n'est pas une caractéristique du four, mais une propriété du matériau. C'est toujours une fraction spécifique du point de fusion absolu du matériau, faisant du matériau lui-même le seul déterminant de la température de fonctionnement requise.

Le principe fondamental : La température est dictée par le matériau

Le frittage est le processus de compactage et de formation d'une masse solide de matériau par la chaleur sans le faire fondre jusqu'au point de liquéfaction. La température cible est un paramètre critique dérivé directement des propriétés fondamentales du matériau.

Frittage et point de fusion

La température de frittage idéale se situe généralement entre 50% et 80% du point de fusion absolu du matériau. Cela fournit suffisamment d'énergie thermique pour que les atomes diffusent à travers les limites des particules, les fusionnant et réduisant la porosité.

Descendre en dessous de cette plage entraîne une liaison incomplète et une pièce finale faible. La dépasser risque une croissance incontrôlée des grains ou même la fusion, ce qui provoque une déformation et une défaillance de la pièce.

Exemples par type de matériau

La vaste différence des points de fusion explique pourquoi les plages de température des fours varient si largement.

- Céramiques haute température (par exemple, la zircone) : Utilisée dans les implants dentaires et les applications industrielles, la zircone nécessite un cycle à haute température, atteignant souvent un pic entre 1 400°C et 1 600°C, pour atteindre sa résistance et sa densité renommées.

- Métaux en poudre (par exemple, l'acier, le bronze) : Courants dans la fabrication, ces matériaux sont frittés à des températures plus basses. Une plage typique est de 900°C à 1 250°C, ce qui est suffisamment chaud pour fusionner efficacement les particules métalliques.

- Polymères à basse température (par exemple, l'impression 3D SLS) : Bien qu'il s'agisse également d'une forme de frittage, des processus comme le frittage sélectif par laser pour les plastiques fonctionnent à des températures nettement plus basses, souvent inférieures à 200°C, juste en dessous du point de fusion spécifique du polymère.

Au-delà de la température : Autres paramètres critiques du frittage

L'obtention d'un résultat satisfaisant dépend de plus que la simple température de pointe. Le cycle complet de chauffage et de refroidissement est un processus soigneusement contrôlé.

Profil temps-température

Le processus ne consiste pas simplement à atteindre une température. Il implique un "profil de température" avec trois phases clés :

- Montée en température : La vitesse à laquelle le four chauffe. Une montée lente est cruciale pour éviter les chocs thermiques et les fissures.

- Palier (ou maintien) : La période passée à la température de frittage maximale. Cette durée garantit que la pièce entière atteint l'équilibre thermique et une densification complète.

- Refroidissement : La vitesse de refroidissement contrôlée, qui est tout aussi importante pour prévenir les contraintes et les fractures dans la pièce finale.

Atmosphère du four

Le gaz à l'intérieur du four est une variable critique. Une atmosphère oxydante (comme l'air) est nécessaire pour certaines céramiques, mais pour la plupart des métaux, elle provoquerait une oxydation destructive.

Pour les métaux, un vide ou une atmosphère inerte (utilisant des gaz comme l'argon ou l'azote) est nécessaire pour prévenir l'oxydation, assurant la pureté et l'intégrité du composant fritté final.

Comprendre les compromis

Le choix d'une température de frittage est un équilibre délicat avec des conséquences claires en cas d'erreur. Suivre la fiche technique du fabricant du matériau est non négociable.

Trop bas : Densification incomplète

Si la température est trop basse ou le temps de palier trop court, la diffusion atomique sera insuffisante. Cela laisse une porosité excessive, ce qui donne une pièce mécaniquement faible et fragile.

Trop haut : Croissance des grains et déformation

Si la température est trop élevée ou le temps de palier trop long, les grains microscopiques du matériau peuvent devenir trop grands. Cet effet de grossissement peut paradoxalement réduire la résistance et la ténacité finales du matériau.

S'approcher trop près du point de fusion entraînera un affaissement ou une déformation de la pièce sous son propre poids, détruisant sa géométrie.

Faire le bon choix pour votre objectif

Commencez toujours par la fiche technique officielle de votre matériau spécifique. À partir de là, votre objectif déterminera votre orientation.

- Si votre objectif principal est les céramiques haute performance comme la zircone : Vous devez utiliser un four à haute température capable d'atteindre 1400°C à 1600°C et de maintenir cette température avec une grande stabilité.

- Si votre objectif principal est les métaux en poudre ou la recherche générale : Un four avec une plage de fonctionnement courante de 900°C à 1200°C couvrira la majorité des applications.

- Si votre objectif principal est de prévenir les défauts : Vous devez suivre précisément le profil recommandé par le fournisseur du matériau, en accordant une attention particulière aux vitesses de montée en température et de refroidissement.

En fin de compte, un frittage réussi est un équilibre précis où la température est le levier le plus critique, mais pas le seul, que vous contrôlez.

Tableau récapitulatif :

| Type de matériau | Plage de température de frittage typique | Caractéristiques clés |

|---|---|---|

| Céramiques haute température (par exemple, zircone) | 1 400°C à 1 600°C | Pièces très résistantes et denses pour implants et usages industriels |

| Métaux en poudre (par exemple, acier, bronze) | 900°C à 1 250°C | Fusion efficace des particules pour les applications de fabrication |

| Polymères à basse température (par exemple, impression 3D SLS) | Inférieur à 200°C | Utilisé dans les processus de fabrication additive |

Vous avez du mal à trouver le four de frittage parfait pour votre matériau ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous dotés de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous travailliez avec des céramiques haute performance, des métaux en poudre ou d'autres matériaux, nous pouvons vous aider à obtenir des résultats de frittage optimaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer l'efficacité et le succès de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

Les gens demandent aussi

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %