À leur maximum, les fours rotatifs chauffés par résistance peuvent maintenir des températures de fonctionnement allant jusqu'à 1700 degrés Celsius (3092° F). Cette capacité à haute température est essentielle pour le traitement avancé des matériaux, car elle fournit l'énergie thermique intense et uniforme requise pour des transformations chimiques et physiques spécifiques, telles que la calcination et le frittage.

La valeur d'un four rotatif n'est pas seulement sa capacité à atteindre une température élevée, mais sa capacité à appliquer cette chaleur avec une uniformité et une précision exceptionnelles. Cette combinaison permet la création de matériaux cohérents et de haute qualité impossibles à obtenir avec des méthodes moins sophistiquées.

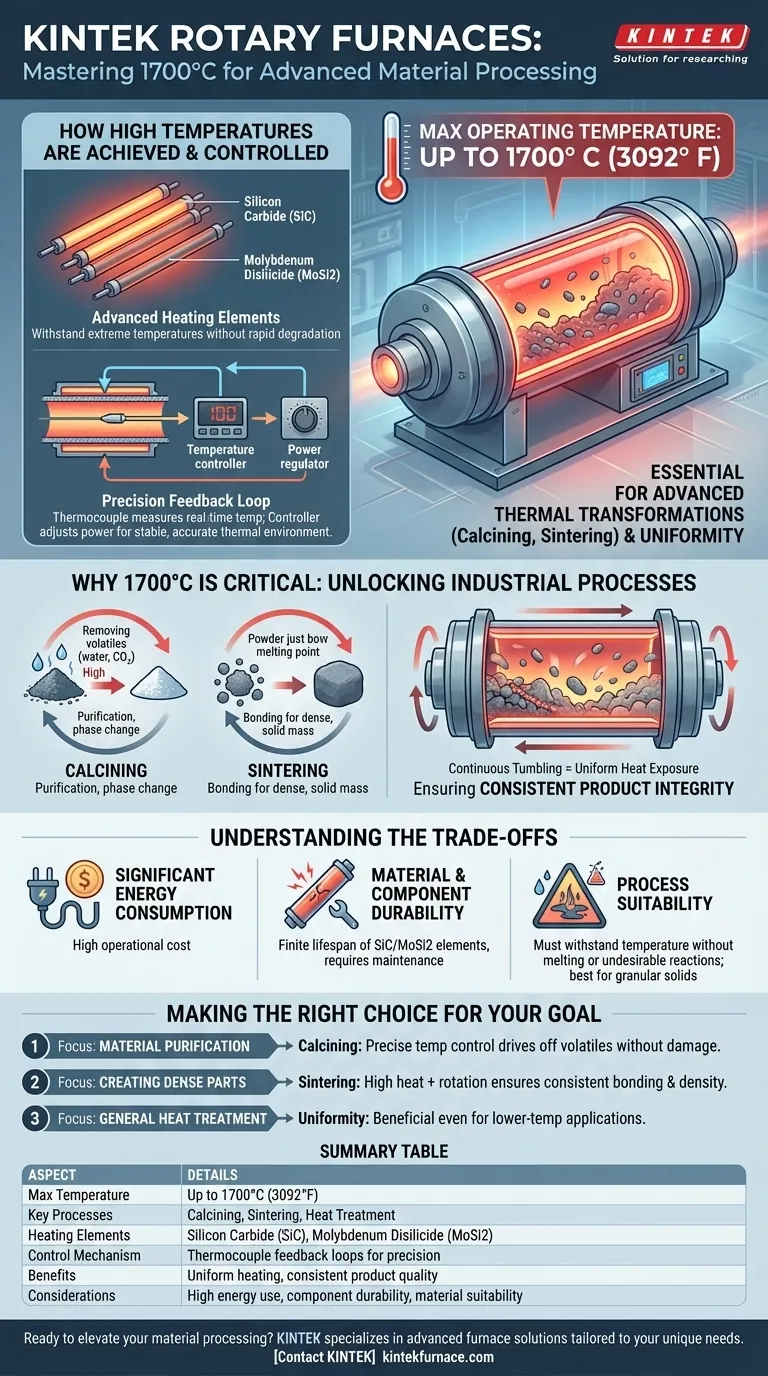

Comment les températures élevées sont atteintes et contrôlées

Le maintien de températures extrêmes nécessite un système de composants spécialisés fonctionnant en synergie. La conception du four est axée sur la génération, le maintien et le contrôle précis de la chaleur.

Le rôle des éléments chauffants avancés

La capacité à atteindre 1700°C est principalement due à l'utilisation d'éléments chauffants électriques avancés. Des matériaux tels que le carbure de silicium (SiC) ou le disiliciure de molybdène (MoSi2) sont choisis car ils peuvent résister et fonctionner efficacement à ces températures extrêmes sans dégradation rapide.

Précision grâce aux boucles de rétroaction

La seule génération de chaleur ne suffit pas ; la précision est essentielle. Un thermocouple à l'intérieur du four mesure la température en temps réel et la convertit en un signal électrique. Ce signal est envoyé à un contrôleur de température qui le compare au point de consigne souhaité et ajuste automatiquement la puissance envoyée aux éléments chauffants pour maintenir un environnement thermique stable et précis.

Pourquoi 1700°C est un seuil critique pour les matériaux

La capacité de fonctionner à des températures aussi élevées débloque des processus industriels spécifiques qui sont fondamentaux pour la fabrication de matériaux avancés. Cette capacité a un impact direct sur la qualité et les propriétés du produit final.

Activation des processus de transformation thermique

De nombreux matériaux avancés nécessitent une chaleur intense pour atteindre leur état souhaité.

- Calcination : Ce processus utilise une chaleur élevée pour éliminer les substances volatiles, telles que l'eau ou le dioxyde de carbone, des matériaux afin de les purifier ou d'induire un changement de phase.

- Frittage : Cela implique de chauffer des matériaux en poudre juste en dessous de leur point de fusion, provoquant la liaison des particules et la formation d'une masse solide et dense.

Assurer une qualité de produit uniforme

Le mouvement rotatif du four est tout aussi important que la température. Lorsque le tube du four tourne, il fait constamment culbuter le matériau à l'intérieur. Cela garantit que chaque particule est exposée de manière uniforme à la source de chaleur, empêchant les points chauds et assurant un traitement constant tout au long du lot pour une intégrité du produit supérieure.

Comprendre les compromis

Bien que puissants, les fours rotatifs à haute température comportent des considérations opérationnelles inhérentes. Comprendre ces compromis est crucial pour une mise en œuvre efficace.

Consommation d'énergie importante

Atteindre et maintenir des températures allant jusqu'à 1700°C est un processus très gourmand en énergie. La puissance requise pour faire fonctionner les éléments chauffants constitue un coût opérationnel majeur qui doit être pris en compte dans tout plan de processus.

Durabilité des matériaux et des composants

Le fonctionnement à des chaleurs extrêmes impose une énorme contrainte à tous les composants du four, du tube du four lui-même aux éléments chauffants. Des éléments comme le SiC et le MoSi2 ont une durée de vie limitée et nécessiteront un remplacement périodique, ce qui représente une considération de maintenance clé.

Adéquation du processus

Tous les matériaux ne sont pas adaptés au traitement rotatif à haute température. Le matériau doit être capable de résister à la température cible sans fondre ou subir des réactions chimiques indésirables. Le processus est mieux adapté aux solides granulaires ou en poudre qui peuvent culbuter librement.

Faire le bon choix pour votre objectif

La sélection du processus thermique approprié dépend entièrement du résultat souhaité. Utilisez les capacités du four pour correspondre à votre objectif matériel spécifique.

- Si votre objectif principal est la purification des matériaux (calcination) : Le contrôle précis de la température du four est essentiel pour éliminer les volatiles spécifiques sans endommager le matériau de base.

- Si votre objectif principal est de créer des pièces denses à partir de poudre (frittage) : La combinaison de chaleur élevée et d'exposition uniforme due à la rotation assure une liaison et une densité constantes dans tout le produit final.

- Si votre objectif principal est le traitement thermique général : Le four fournit un environnement exceptionnellement uniforme, ce qui est bénéfique même pour les applications à plus basse température où la cohérence est primordiale.

En fin de compte, comprendre la relation entre la température, l'uniformité et les propriétés de votre matériau vous permet de tirer parti de cette technologie pour des résultats supérieurs.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Température maximale | Jusqu'à 1700°C (3092°F) |

| Processus clés | Calcination, frittage, traitement thermique |

| Éléments chauffants | Carbure de silicium (SiC), disiliciure de molybdène (MoSi2) |

| Mécanisme de contrôle | Boucles de rétroaction par thermocouple pour la précision |

| Avantages | Chauffage uniforme, qualité de produit constante, contrôle précis de la température |

| Considérations | Consommation d'énergie élevée, durabilité des composants, adéquation du matériau |

Prêt à améliorer votre traitement des matériaux avec précision et fiabilité ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours haute température avancées adaptées à vos besoins uniques. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons une gamme de produits diversifiée — y compris des fours rotatifs, des fours à moufle, des fours tubulaires, des systèmes sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD — tous soutenus par de solides capacités de personnalisation approfondie. Que votre objectif soit la calcination, le frittage ou d'autres processus thermiques, nos fours offrent une chaleur uniforme et des résultats constants pour une intégrité du produit supérieure. Ne vous contentez pas de moins — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser l'efficacité de votre laboratoire et atteindre vos objectifs matériels !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre