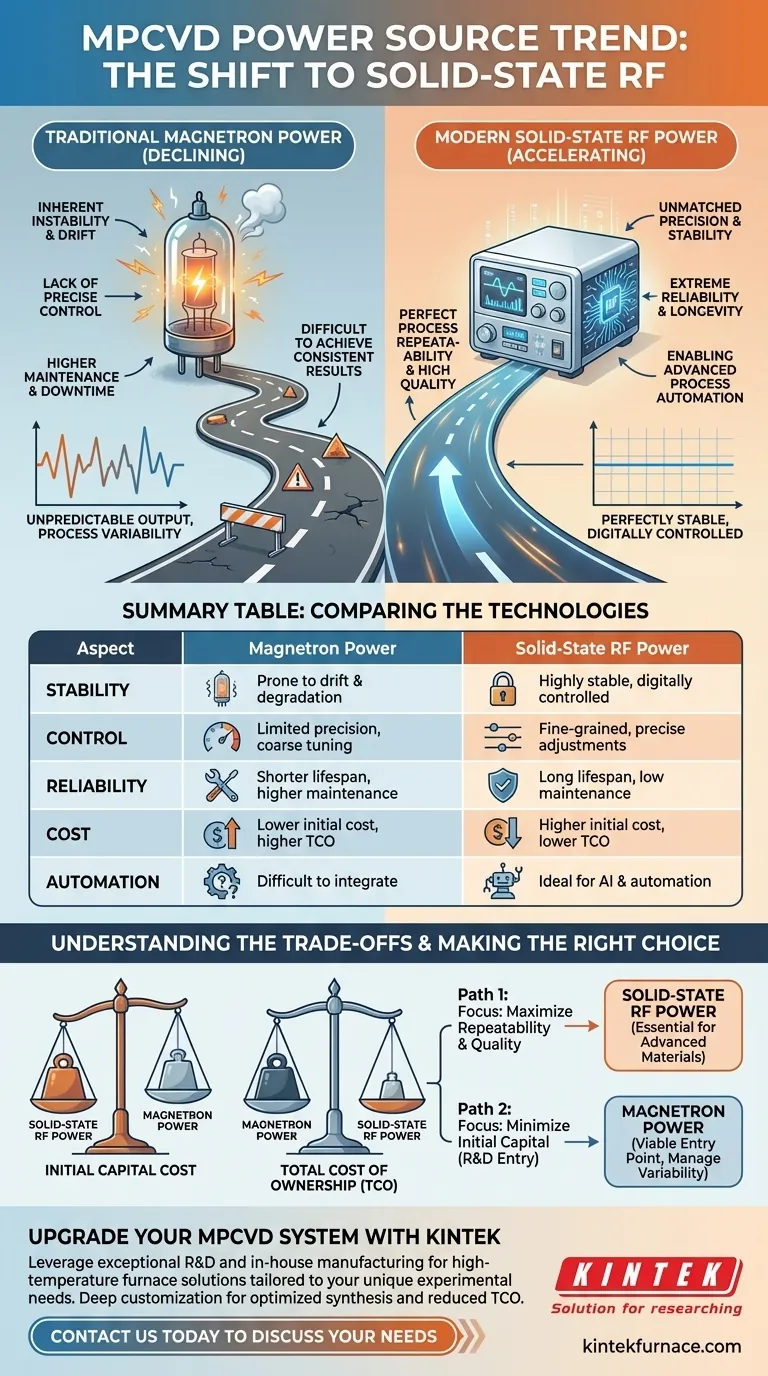

La tendance la plus significative dans la technologie de dépôt chimique en phase vapeur par plasma micro-ondes (MPCVD) est le passage clair et accéléré des sources d'alimentation traditionnelles basées sur les magnétrons. Celles-ci sont systématiquement remplacées par des sources d'alimentation micro-ondes RF à semi-conducteurs modernes, un changement motivé par la demande d'un contrôle de processus, d'une fiabilité et d'une efficacité accrus dans la synthèse de matériaux avancés.

Cette transition est plus qu'une simple mise à niveau de composant ; elle représente un mouvement fondamental vers l'ingénierie de précision. En remplaçant la nature fluctuante des magnétrons par la stabilité absolue de l'électronique à semi-conducteurs, les opérateurs débloquent un nouveau niveau de répétabilité de processus et de qualité des matériaux.

Les limites de l'alimentation traditionnelle par magnétron

Pendant des années, les magnétrons ont été la norme pour générer l'énergie micro-ondes nécessaire à la création de plasma dans un réacteur MPCVD. Cependant, leurs limitations physiques inhérentes présentent des défis importants pour la production à haute pureté et à grand volume.

Instabilité et dérive inhérentes

Les magnétrons sont essentiellement des tubes à vide qui se dégradent avec le temps. Leur puissance de sortie et leur fréquence peuvent dériver pendant une seule exécution de processus et changeront certainement au cours de la durée de vie du composant, introduisant une variabilité du processus.

Cette instabilité rend difficile l'obtention de résultats cohérents d'un lot à l'autre, un échec critique pour la production à l'échelle industrielle.

Manque de contrôle précis

La puissance de sortie d'un magnétron est difficile à contrôler avec précision. Ils fonctionnent plus comme un interrupteur avec un variateur très grossier, manquant de la capacité de réglage fin nécessaire pour optimiser des recettes complexes pour des matériaux comme le diamant ou le graphène.

Cette limitation restreint la capacité à effectuer des micro-ajustements au plasma, souvent nécessaires pour obtenir des propriétés matérielles spécifiques.

Maintenance et temps d'arrêt plus élevés

Les magnétrons sont des composants consommables avec une durée de vie opérationnelle finie. Ils nécessitent un remplacement périodique, ce qui entraîne des temps d'arrêt du système, des coûts de maintenance et le risque d'incohérences de processus chaque fois qu'une nouvelle unité est installée.

Les avantages de l'alimentation RF à semi-conducteurs

Les générateurs à semi-conducteurs sont construits sur une technologie de semi-conducteurs moderne, évitant complètement les problèmes associés aux magnétrons basés sur des tubes à vide. Ils offrent un niveau de contrôle essentiel pour la science des matériaux de nouvelle génération.

Précision et stabilité inégalées

Les sources d'alimentation à semi-conducteurs fournissent une puissance et une fréquence exactes, contrôlées numériquement. Cette sortie reste parfaitement stable tout au long d'une exécution de processus et pendant toute la durée de vie du générateur, qui peut dépasser des dizaines de milliers d'heures.

Cette stabilité est la clé pour atteindre une répétabilité parfaite du processus et un dépôt de matériaux de qualité constamment élevée.

Fiabilité et longévité extrêmes

Comme ils ne contiennent pas de filaments dégradants ou de pièces consommables, les générateurs de micro-ondes à semi-conducteurs sont exceptionnellement fiables. Leur durée de vie considérablement plus longue élimine les temps d'arrêt et les coûts de remplacement associés aux magnétrons.

Cette fiabilité se traduit directement par un coût total de possession (CTP) inférieur et une disponibilité accrue du système.

Permettre l'automatisation avancée des processus

Le contrôle numérique précis des sources à semi-conducteurs les rend idéales pour l'intégration avec les systèmes d'automatisation et d'IA. Ces systèmes peuvent surveiller le processus en temps réel et apporter des ajustements de l'ordre de la milliseconde à la puissance, permettant un niveau d'optimisation impossible avec les magnétrons.

Cette capacité est une exigence fondamentale pour le développement de systèmes MPCVD plus écoénergétiques et intelligents pour la synthèse de nanomatériaux.

Comprendre les compromis

Bien que les avantages de la technologie à semi-conducteurs soient clairs, il est important de considérer les implications pratiques de son adoption.

Coût initial du capital

Les systèmes d'alimentation micro-ondes RF à semi-conducteurs ont généralement un prix d'achat initial plus élevé que leurs homologues basés sur des magnétrons. Cela peut être un facteur significatif pour les laboratoires ou les entreprises disposant d'un capital initial limité.

Coût total de possession (CTP)

Le coût initial plus élevé est souvent compensé par un CTP considérablement inférieur. En tenant compte de l'absence de pièces de rechange, de la réduction de la maintenance, de l'efficacité énergétique accrue et d'une plus grande disponibilité du système, l'option à semi-conducteurs devient fréquemment le choix le plus économique à long terme.

Faire le bon choix pour votre objectif

Votre décision doit s'aligner directement sur vos priorités opérationnelles et vos objectifs à long terme.

- Si votre objectif principal est de maximiser la répétabilité du processus et de produire des matériaux de haute qualité à grande échelle : La stabilité supérieure et le contrôle précis d'une source d'alimentation RF à semi-conducteurs sont essentiels.

- Si votre objectif principal est de minimiser les dépenses d'investissement initiales pour la R&D exploratoire : Un système de magnétron traditionnel peut être un point d'entrée viable, mais vous devez être prêt à gérer la variabilité du processus et les coûts de remplacement éventuels.

En fin de compte, l'adoption de la technologie à semi-conducteurs est un investissement dans la précision, la fiabilité et la préparation future de vos processus de croissance des matériaux.

Tableau récapitulatif :

| Aspect | Puissance du magnétron | Puissance RF à semi-conducteurs |

|---|---|---|

| Stabilité | Sujet à la dérive et à la dégradation | Très stable, contrôlé numériquement |

| Contrôle | Précision limitée, réglage grossier | Réglages précis et fins |

| Fiabilité | Durée de vie plus courte, maintenance plus élevée | Longue durée de vie, faible maintenance |

| Coût | Coût initial plus faible, CTP plus élevé | Coût initial plus élevé, CTP plus faible |

| Automatisation | Difficile à intégrer | Idéal pour l'IA et l'automatisation |

Prêt à améliorer votre système MPCVD avec une puissance RF à semi-conducteurs avancée pour une précision et une fiabilité inégalées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température comme les systèmes CVD/PECVD, adaptés à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos capacités de personnalisation approfondie peuvent optimiser vos processus de synthèse de matériaux et réduire le coût total de possession !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés