Presque tous les paramètres critiques d'un four tubulaire rotatif peuvent être personnalisés pour correspondre à une application de traitement thermique spécifique. Les spécifications principales que vous pouvez ajuster incluent la température maximale de fonctionnement, les dimensions physiques du tube (diamètre et longueur), la vitesse de rotation et l'angle d'inclinaison du tube, le nombre de zones de chauffage, et le système de contrôle de l'atmosphère interne et du débit d'alimentation en matériaux.

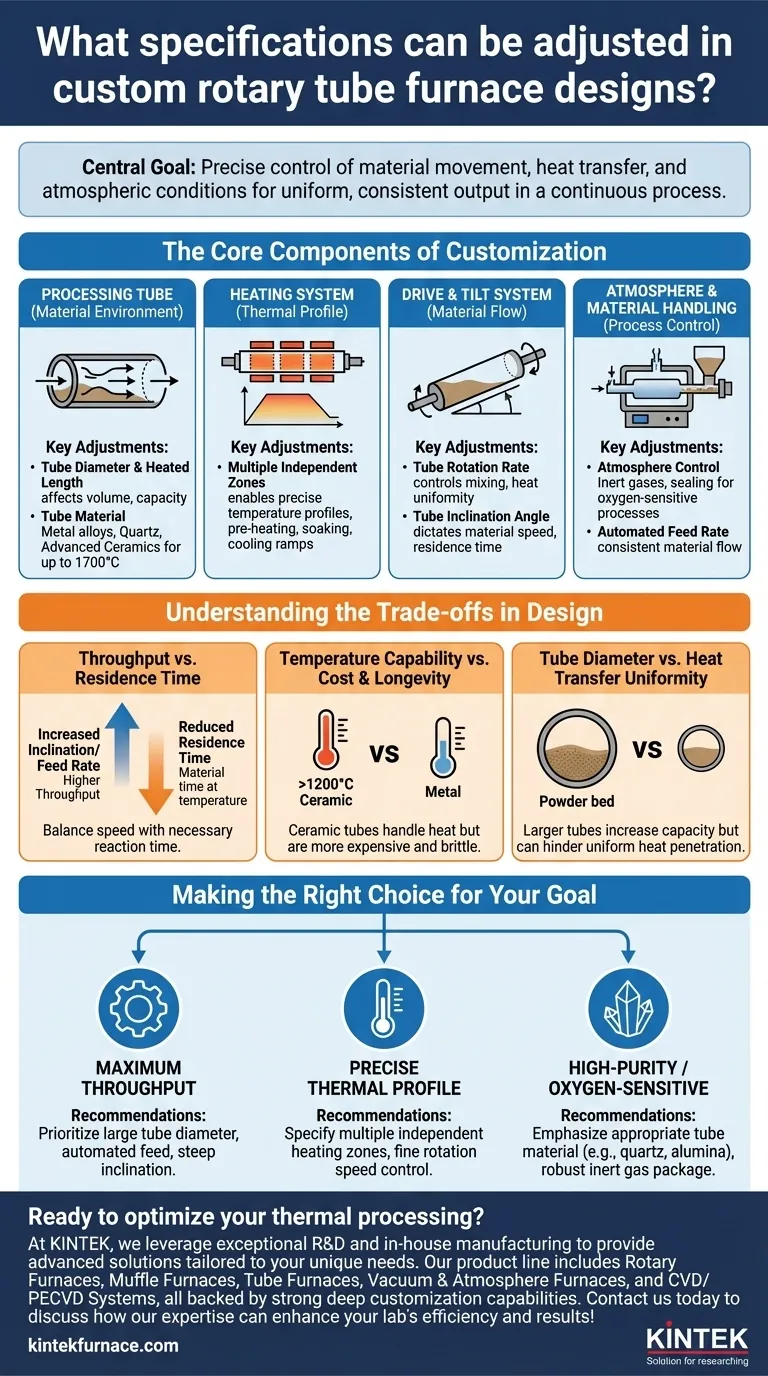

La personnalisation d'un four rotatif ne consiste pas à choisir des fonctionnalités individuelles, mais à concevoir un système dynamique. L'objectif central est de contrôler précisément la relation entre le mouvement des matériaux, le transfert de chaleur et les conditions atmosphériques pour produire un résultat très uniforme et cohérent dans un processus continu.

Les composants essentiels de la personnalisation

Un four tubulaire rotatif est un système intégré. Comprendre comment ses principaux composants peuvent être adaptés est la clé pour concevoir un processus efficace.

Le tube de traitement : l'environnement de votre matériau

Le tube lui-même est le cœur du four. Ses spécifications ont un impact direct sur le débit, la compatibilité des matériaux et l'intégrité du processus. Les ajustements clés incluent le diamètre du tube et la longueur chauffée, qui définissent ensemble le volume et la capacité du four.

Le matériau du tube est également un choix critique. Les options vont des alliages métalliques pour les applications à basse température aux quartz ou céramiques avancées (comme l'alumine) pour les processus à haute température ou de haute pureté allant jusqu'à 1700°C.

Le système de chauffage : Définir le profil thermique

Les fours rotatifs modernes ne sont pas limités à une seule température. Ils peuvent être conçus avec plusieurs zones de chauffage à contrôle indépendant le long du tube.

Cela vous permet de créer un profil de température précis, permettant des processus complexes qui peuvent nécessiter une étape de préchauffage, un temps de maintien spécifique à une température de pointe et une rampe de refroidissement contrôlée, le tout au sein d'une seule opération continue.

Le système d'entraînement et d'inclinaison : Contrôler le flux de matière

La capacité du four à mélanger et à transporter le matériau est régie par deux ajustements mécaniques.

La vitesse de rotation du tube contrôle le culbutage et le mélange de la poudre ou des granulés. Une vitesse plus élevée assure une plus grande uniformité et une meilleure exposition à la chaleur pour chaque particule.

L'angle d'inclinaison du tube dicte la vitesse à laquelle le matériau se déplace de l'entrée à la sortie. Un angle plus raide augmente le débit mais réduit le temps de séjour – le temps total que le matériau passe à l'intérieur de la zone chauffée.

Atmosphère et manipulation des matériaux

Pour les processus sensibles à l'oxygène, les fours peuvent être équipés de modules complets de contrôle d'atmosphère. Cela inclut des entrées et sorties scellées et des systèmes de débit de gaz de précision pour napper le matériau de gaz inertes comme l'azote ou l'argon.

De plus, le débit d'alimentation peut être automatisé avec des trémies et des alimentateurs intégrés, assurant un flux constant de matériau dans le four, ce qui est essentiel pour un fonctionnement continu et stable.

Comprendre les compromis de conception

Chaque choix de conception implique un compromis. L'équilibre objectif de ces facteurs est crucial pour développer un processus réussi et rentable.

Débit vs. Temps de séjour

L'augmentation de l'angle d'inclinaison du tube ou du débit d'alimentation augmentera votre débit. Cependant, cela réduit directement le temps de séjour. Vous devez vous assurer que le matériau dispose encore de suffisamment de temps à température pour subir la réaction chimique ou le changement physique souhaité.

Capacité de température vs. Coût et longévité

Atteindre des températures supérieures à 1100-1200°C nécessite généralement de passer de tubes en alliage métallique à des tubes en céramique plus chers. Bien que ces matériaux puissent supporter une chaleur extrême, ils peuvent être plus cassants et avoir une durée de vie opérationnelle plus courte selon les cycles thermiques.

Diamètre du tube vs. Uniformité du transfert de chaleur

Un diamètre de tube plus grand augmente considérablement le volume et le débit potentiel du four. Cependant, il peut également créer une profondeur de lit de poudre plus épaisse, ce qui rend plus difficile la pénétration uniforme de la chaleur jusqu'au centre de la charge de matériau, même avec la rotation. Cela peut nécessiter un traitement plus lent pour assurer un traitement complet.

Faire le bon choix pour votre objectif

Les spécifications optimales dépendent entièrement de votre objectif principal de traitement.

- Si votre objectif principal est un débit maximal : Privilégiez un grand diamètre de tube, un système d'alimentation automatisé et une conception qui permet un angle d'inclinaison raide et réglable.

- Si votre objectif principal est d'obtenir un profil thermique précis : Spécifiez un four avec plusieurs zones de chauffage indépendantes et un contrôle précis de la vitesse de rotation du tube pour gérer le temps de séjour.

- Si votre objectif principal est le traitement de matériaux de haute pureté ou sensibles à l'oxygène : Mettez l'accent sur la sélection d'un matériau de tube approprié (par exemple, quartz ou alumine) et d'un ensemble robuste de gaz inerte avec une étanchéité supérieure.

En fin de compte, un four rotatif personnalisé bien spécifié transforme un processus thermique complexe en une opération fiable et reproductible.

Tableau récapitulatif :

| Spécification | Ajustements clés | Impact sur le processus |

|---|---|---|

| Température de fonctionnement maximale | Jusqu'à 1700°C avec des choix de matériaux | Définit la tolérance à la chaleur et les capacités de réaction |

| Dimensions du tube (Diamètre, Longueur) | Tailles personnalisées pour le volume et la capacité | Affecte le débit et la profondeur du lit de poudre |

| Vitesse de rotation et angle d'inclinaison | Vitesses et angles réglables | Contrôle le mélange des matériaux, le temps de séjour et le flux |

| Nombre de zones de chauffage | Plusieurs zones indépendantes | Permet des profils de température précis pour les processus complexes |

| Contrôle de l'atmosphère | Systèmes de gaz inerte et étanchéité | Assure la pureté et prévient l'oxydation des matériaux sensibles |

| Débit d'alimentation en matériaux | Trémies et alimentateurs automatisés | Maintient une entrée constante pour un fonctionnement continu stable |

Prêt à optimiser votre traitement thermique avec un four tubulaire rotatif personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées adaptées à vos besoins uniques. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, le tout soutenu par de solides capacités de personnalisation approfondie. Que vous vous concentriez sur la maximisation du débit, l'obtention de profils thermiques précis ou la manipulation de matériaux de haute pureté, nous pouvons concevoir un four qui répond précisément à vos exigences expérimentales. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux