À la base, l'alimentation RF est le moteur du processus de dépôt chimique en phase vapeur assisté par plasma (PECVD). Elle fournit l'énergie électrique haute fréquence nécessaire pour transformer les gaz précurseurs inertes en un plasma réactif, qui est l'état fondamental requis pour déposer un film mince sur un substrat. Sans l'alimentation RF, aucun plasma n'est généré et aucun dépôt ne se produit.

Le véritable rôle de l'alimentation RF va bien au-delà de la simple mise en marche du système. C'est le principal levier de contrôle pour manipuler les caractéristiques du plasma, qui dicte directement les propriétés finales du film mince déposé, y compris son taux de dépôt, sa densité, sa contrainte et son uniformité.

Le rôle fondamental : du gaz au plasma

Pour comprendre son importance, nous devons d'abord visualiser comment l'alimentation RF initie le processus de dépôt. Il s'agit d'une séquence de transfert d'énergie en trois étapes.

Génération du champ électrique

Une chambre PECVD contient au moins deux électrodes. L'alimentation RF crée un champ électrique oscillant rapidement entre ces électrodes. Le substrat, sur lequel le film sera déposé, est placé sur l'une de ces électrodes.

Allumer le plasma

Lorsque les gaz précurseurs s'écoulent dans la chambre, ce champ électrique intense énergise les électrons libres à l'intérieur du gaz. Ces électrons énergisés entrent en collision avec les molécules de gaz neutres, transférant de l'énergie et délogeant d'autres électrons dans un effet d'avalanche.

Création d'espèces réactives

Cette cascade de collisions décompose les molécules de gaz stables en un mélange d'ions (atomes chargés) et de radicaux libres très réactifs (fragments neutres). Ce mélange de gaz énergisé est le plasma, et il contient les éléments chimiques constitutifs qui formeront finalement le film mince à la surface du substrat.

La distinction critique : haute versus basse fréquence

La fréquence de la puissance RF n'est pas un détail mineur ; elle modifie fondamentalement la nature du plasma et est un paramètre essentiel pour le contrôle du processus. La plupart des systèmes PECVD avancés utilisent une approche à double fréquence.

Haute fréquence (HF) : pour le taux de dépôt

Les alimentations HF standard fonctionnent à 13,56 MHz. À cette haute fréquence, les électrons légers peuvent facilement suivre le champ électrique oscillant, ce qui entraîne de nombreuses collisions et une création efficace de radicaux libres. Les ions plus lourds ne peuvent pas suivre.

Cette forte concentration de radicaux libres entraîne un taux de dépôt plus élevé. Cependant, elle a également une forte influence sur la contrainte intrinsèque du film.

Basse fréquence (BF) : pour la densité et la couverture du film

Les alimentations BF fonctionnent à des fréquences beaucoup plus basses (généralement < 500 kHz). À ces oscillations plus lentes, les ions positifs plus lourds ont suffisamment de temps pour accélérer et gagner une énergie significative avant que le champ ne s'inverse.

Cela se traduit par un bombardement ionique de haute énergie de la surface du substrat. Ce bombardement crée des films plus denses et plus compacts et peut améliorer la couverture de marche – la capacité à recouvrir les parois latérales des tranchées et des caractéristiques de surface complexes.

Comprendre les compromis

Il ne suffit pas d'augmenter la puissance ou de choisir une fréquence. Les réglages de l'alimentation RF impliquent une série de compromis critiques que chaque ingénieur de processus doit gérer.

Puissance vs. Taux de dépôt

L'augmentation de la puissance RF augmente généralement la concentration d'espèces réactives dans le plasma, ce qui entraîne un taux de dépôt plus rapide. Cela améliore le débit.

Cependant, après un certain point, le gaz précurseur est complètement dissocié. Toute augmentation supplémentaire de la puissance n'entraîne aucune augmentation du taux de dépôt – c'est le point de saturation. Pousser la puissance au-delà de ce point ne fait qu'ajouter de l'énergie, risquant d'endommager le substrat ou le film.

Puissance vs. Qualité du film

Une puissance plus élevée conduit à une énergie de bombardement ionique plus élevée. Un niveau modéré de bombardement est bénéfique, créant des films plus denses et plus robustes.

Un bombardement excessif, cependant, peut introduire des défauts, augmenter la contrainte de compression à des niveaux indésirables, ou même pulvériser (arracher physiquement) le film que vous essayez de déposer.

Fréquence vs. Propriétés du film

L'utilisation de la puissance HF seule peut entraîner un dépôt rapide mais peut produire des films moins denses ou présentant une forte contrainte de traction. L'utilisation de la puissance BF seule peut créer des films très denses mais peut également provoquer des dommages et entraîne généralement un taux de dépôt plus lent. C'est pourquoi de nombreuses recettes modernes mélangent la puissance HF et BF pour équilibrer ces effets.

Adapter la stratégie RF à votre objectif de film

Votre choix de paramètres RF doit être entièrement dicté par le résultat souhaité pour votre film mince. Il n'y a pas de réglage "optimal" unique ; il n'y a que le meilleur réglage pour votre application spécifique.

- Si votre objectif principal est de maximiser le taux de dépôt : Utilisez une puissance RF élevée à haute fréquence (HF), mais opérez juste en dessous du point de saturation pour rester efficace et éviter les dommages.

- Si votre objectif principal est d'obtenir un film dense et de haute qualité : Incorporez une puissance basse fréquence (BF) pour augmenter l'énergie de bombardement ionique, ce qui compacte le film en croissance.

- Si votre objectif principal est de gérer la contrainte du film : Réglez soigneusement le rapport de puissance HF à BF, car la HF influence principalement la contrainte tandis que la BF peut être utilisée pour modifier la densité du film.

- Si votre objectif principal est de revêtir des topographies complexes (couverture de marche) : Mettez l'accent sur la puissance BF pour augmenter la directionnalité du bombardement ionique, ce qui aide à diriger les espèces de dépôt sur les parois latérales des caractéristiques.

En fin de compte, la maîtrise de l'alimentation RF est la clé pour transformer le PECVD d'un simple processus de revêtement en un outil d'ingénierie des matériaux précis.

Tableau récapitulatif :

| Paramètre | Effet sur le processus PECVD |

|---|---|

| Puissance RF | Contrôle le taux de dépôt et la qualité du film ; une puissance plus élevée augmente le taux mais peut causer des dommages au-delà de la saturation |

| Haute Fréquence (HF) | Améliore le taux de dépôt et influence la contrainte du film ; fonctionne à 13,56 MHz pour une génération efficace de radicaux libres |

| Basse Fréquence (BF) | Améliore la densité du film et la couverture de marche ; fonctionne en dessous de 500 kHz pour un bombardement ionique à haute énergie |

| Double Fréquence | Équilibre la HF et la BF pour optimiser les propriétés du film comme la contrainte, la densité et l'uniformité |

Libérez tout le potentiel de vos processus PECVD avec les solutions avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température, y compris les systèmes CVD/PECVD, les fours à moufle, tubulaires, rotatifs et les fours sous vide et à atmosphère. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, vous aidant à obtenir un dépôt de couches minces supérieur avec un contrôle optimisé de la puissance RF. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les résultats de votre laboratoire !

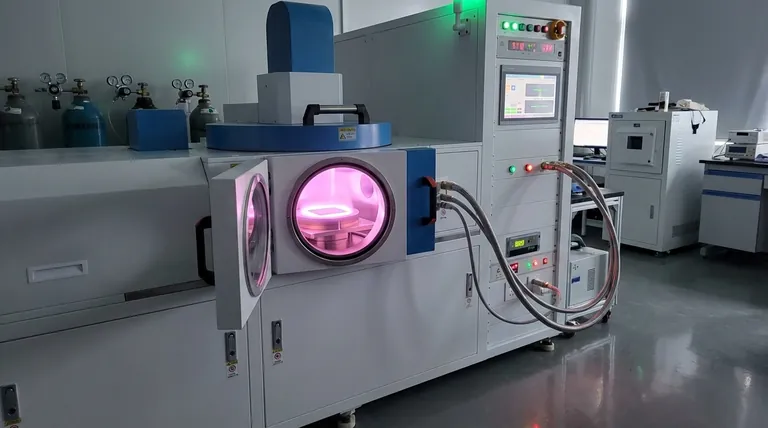

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Fours de frittage par étincelage et plasma SPS

Les gens demandent aussi

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés