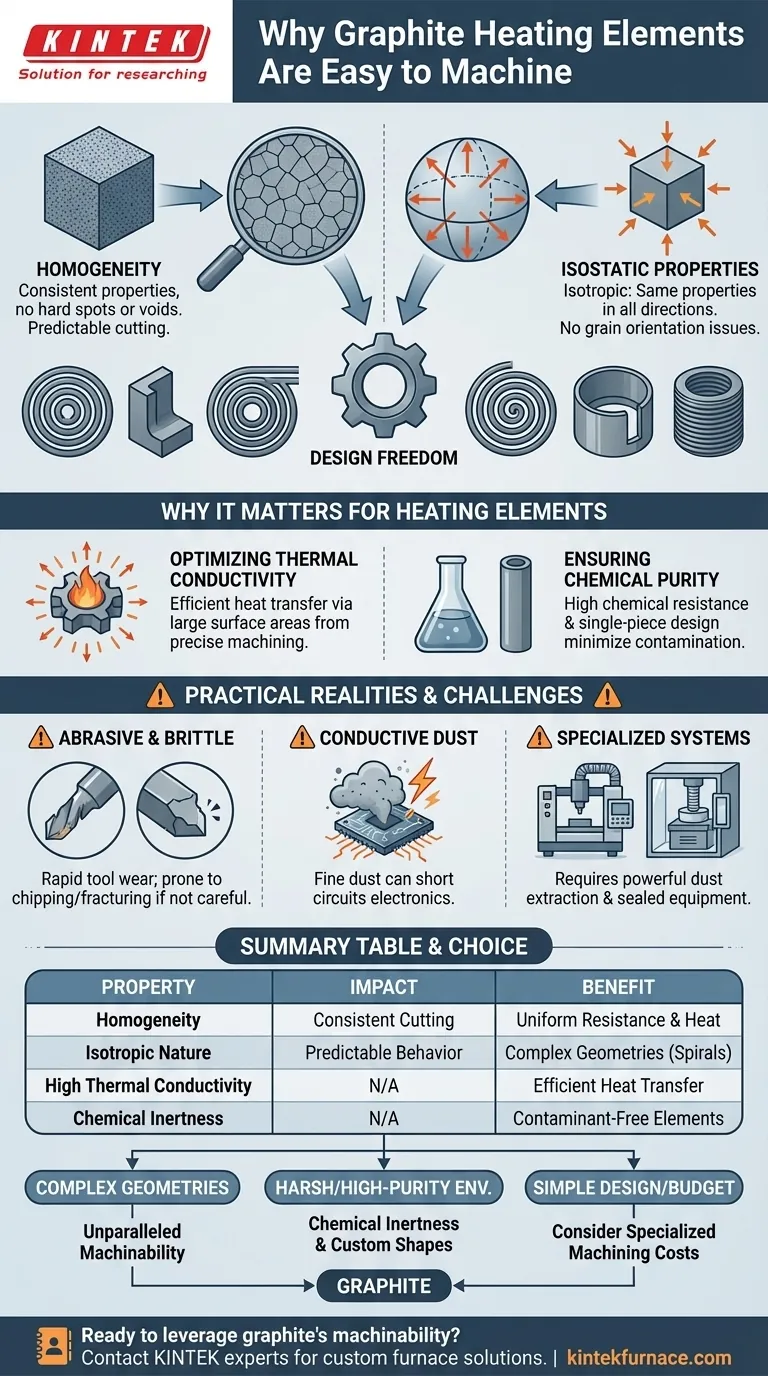

Au fond, l'excellente usinabilité du graphite découle de deux caractéristiques matérielles clés : l'homogénéité et les propriétés isostatiques. Cette combinaison unique lui permet d'être façonné avec une précision remarquable, un facteur critique dans la fabrication d'éléments chauffants uniformes et efficaces pour les applications à haute température.

Bien que souvent choisi pour sa résistance aux températures extrêmes, le véritable avantage du graphite réside dans la façon dont sa structure interne uniforme se traduit directement par une liberté de conception. Cette usinabilité est ce qui permet la création d'éléments chauffants complexes et performants qui seraient difficiles, voire impossibles, à fabriquer à partir d'autres matériaux.

Le fondement de l'usinabilité du graphite

Le terme "facile à usiner" nécessite un examen plus approfondi. Avec le graphite, il fait référence à la prévisibilité et à la cohérence du matériau pendant le processus de coupe, ce qui est un résultat direct de sa microstructure.

Uniformité par homogénéité

L'homogénéité signifie que les propriétés du graphite sont constantes dans tout le bloc de matériau. Il n'y a pas de points durs, de vides ou d'inclusions qui pourraient perturber le processus d'usinage.

Cette uniformité garantit que les outils de coupe s'engagent avec le matériau de manière prévisible, ce qui conduit à des finitions de surface lisses et à une précision dimensionnelle constante d'une pièce à l'autre.

Prévisibilité des propriétés isostatiques

Le graphite moderne de haute qualité est formé par pressage isostatique, où la pression est appliquée également dans toutes les directions. Le matériau résultant est isotrope, ce qui signifie que ses propriétés mécaniques et thermiques sont les mêmes quelle que soit l'orientation.

Pour un machiniste, c'est un avantage significatif. Cela élimine les variables observées dans les matériaux anisotropes (comme le bois ou les métaux extrudés), où la résistance et le comportement de coupe peuvent changer considérablement en fonction de la direction de la coupe.

Le résultat pratique : la liberté de conception

Parce que le graphite peut être usiné de manière si prévisible, les ingénieurs peuvent concevoir des éléments chauffants avec des géométries très complexes.

Cela inclut des parois minces, des filets fins et des motifs en spirale ou serpentins complexes. Ces formes complexes ne sont pas esthétiques ; elles sont essentielles pour contrôler la résistance électrique et assurer une distribution uniforme de la chaleur dans un four.

Pourquoi cela est important pour les éléments chauffants

L'usinabilité du graphite n'est pas seulement une commodité de fabrication ; elle est fondamentalement liée à ses performances en tant qu'élément chauffant. La capacité de le façonner précisément débloque ses autres propriétés thermiques supérieures.

Optimisation de la conductivité thermique

Le graphite possède une conductivité thermique élevée, ce qui lui permet de transférer la chaleur rapidement et uniformément. L'usinage facile permet la création d'éléments avec une grande surface, maximisant l'efficacité de ce transfert de chaleur dans l'environnement du four.

Assurer la pureté chimique

Dans de nombreux processus à haute température, tels que la fabrication de semi-conducteurs, la pureté chimique est primordiale. La haute résistance chimique du graphite l'empêche de se corroder ou de réagir avec les gaz de procédé.

Son usinabilité permet la création d'éléments intégrés, monoblocs, minimisant le besoin de joints ou de fixations fabriqués à partir d'autres matériaux qui pourraient introduire des contaminants.

Comprendre les réalités pratiques

Bien que les propriétés matérielles du graphite le rendent facile à façonner, le processus lui-même est hautement spécialisé et présente des défis uniques. Ce n'est pas un matériau qui peut être usiné dans un atelier de métallurgie typique.

Nature abrasive et cassante

Le graphite est très abrasif, ce qui entraîne une usure rapide des outils si des matériaux et revêtements d'outils de coupe incorrects sont utilisés. Il est également cassant et peut facilement s'écailler ou se fracturer si des avances, des vitesses ou des trajectoires d'outils inappropriées sont employées.

Le problème de la poussière conductrice

Le plus grand défi de l'usinage du graphite est la fine poussière électriquement conductrice qu'il produit. Cette poussière peut infiltrer l'électronique de la machine et les armoires de commande, provoquant des courts-circuits et une défaillance catastrophique de l'équipement.

Le besoin de systèmes spécialisés

En raison de la poussière, l'usinage du graphite doit être effectué sur des machines spécifiquement conçues ou modifiées pour cette tâche. Cela comprend des systèmes d'aspiration puissants et scellés pour l'extraction de la poussière et des systèmes de pression d'air positive pour protéger l'électronique sensible. Des machinistes qualifiés ayant de l'expérience dans la gestion de ces facteurs sont essentiels.

Faire le bon choix pour votre application

Le choix d'un matériau pour un élément chauffant implique d'équilibrer les exigences de performance, la complexité de la conception et les contraintes de fabrication.

- Si votre objectif principal est d'obtenir des géométries complexes pour un chauffage uniforme : L'usinabilité inégalée du graphite en fait le choix supérieur pour créer des conceptions complexes qui garantissent des performances thermiques constantes.

- Si votre objectif principal est un fonctionnement dans un environnement chimique agressif ou de haute pureté : La combinaison de l'inertie chimique du graphite et de la capacité à usiner des formes monoblocs personnalisées en fait une solution idéale.

- Si votre objectif principal est une conception simple avec un budget serré : Sachez que si la matière première peut être rentable, le besoin d'usinage spécialisé peut ajouter des coûts qui doivent être pris en compte dans votre décision.

En fin de compte, la compréhension de ces propriétés vous permet de tirer parti du graphite non seulement comme un matériau, mais comme une solution d'ingénierie complète pour les systèmes thermiques haute performance.

Tableau récapitulatif :

| Propriété | Impact sur l'usinabilité | Avantage pour les éléments chauffants |

|---|---|---|

| Homogénéité | Coupe constante sans points durs ni vides | Résistance électrique et distribution de chaleur uniformes |

| Nature isotrope | Comportement prévisible quelle que soit la direction de coupe | Des géométries complexes (parois minces, spirales) sont possibles |

| Haute conductivité thermique | N/A (un avantage résultant) | Transfert de chaleur efficace lorsqu'il est combiné avec des formes usinées |

| Inertie chimique | N/A (un avantage résultant) | Permet la création d'éléments monoblocs sans contaminants |

Prêt à tirer parti de l'usinabilité supérieure du graphite pour votre four à haute température ?

Chez KINTEK, nous combinons notre expertise approfondie en ingénierie thermique avec une fabrication interne avancée pour transformer vos exigences uniques en réalité. Que vous ayez besoin d'un four tubulaire standard ou d'un système CVD/PECVD hautement personnalisé, notre équipe utilise du graphite de haute qualité et d'autres matériaux avancés pour fabriquer des éléments chauffants avec des géométries précises pour des performances optimales.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions de fours à haute température personnalisées peuvent améliorer l'efficacité et les résultats de votre laboratoire.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les fours sous vide sont-ils utilisés pour la trempe des échantillons après un traitement de boruration ? Maîtriser la ténacité du cœur

- Pourquoi le graphite est-il rentable pour les fours sous vide ? Maximisez le ROI et l'efficacité à long terme

- Quelle est l'application principale du traitement thermique sous vide dans l'aérospatiale ? Améliorer les performances des composants avec précision

- Pourquoi le graphite est-il un matériau privilégié pour les éléments chauffants dans les fours sous vide à haute température ?

- Pourquoi les montages et supports en graphite sont-ils importants dans les fours sous vide ? Débloquez la précision et la durabilité