Pour le frittage des matériaux, les fours rotatifs sont exceptionnellement bénéfiques pour le traitement des poudres non liées, en particulier les métaux et les céramiques. La rotation continue assure que chaque particule est uniformément exposée à la chaleur et à l'atmosphère contrôlée, ce qui est essentiel pour obtenir une densification constante, une résistance mécanique élevée et une meilleure résistance à la corrosion dans le produit fritté final.

L'avantage principal d'un four rotatif n'est pas seulement la chaleur qu'il fournit, mais le mélange dynamique et continu qu'il procure. Ce mouvement de culbutage garantit un traitement uniforme, ce qui en fait le choix supérieur pour tout processus thermique où chaque particule d'un matériau en vrac doit être traitée de manière identique.

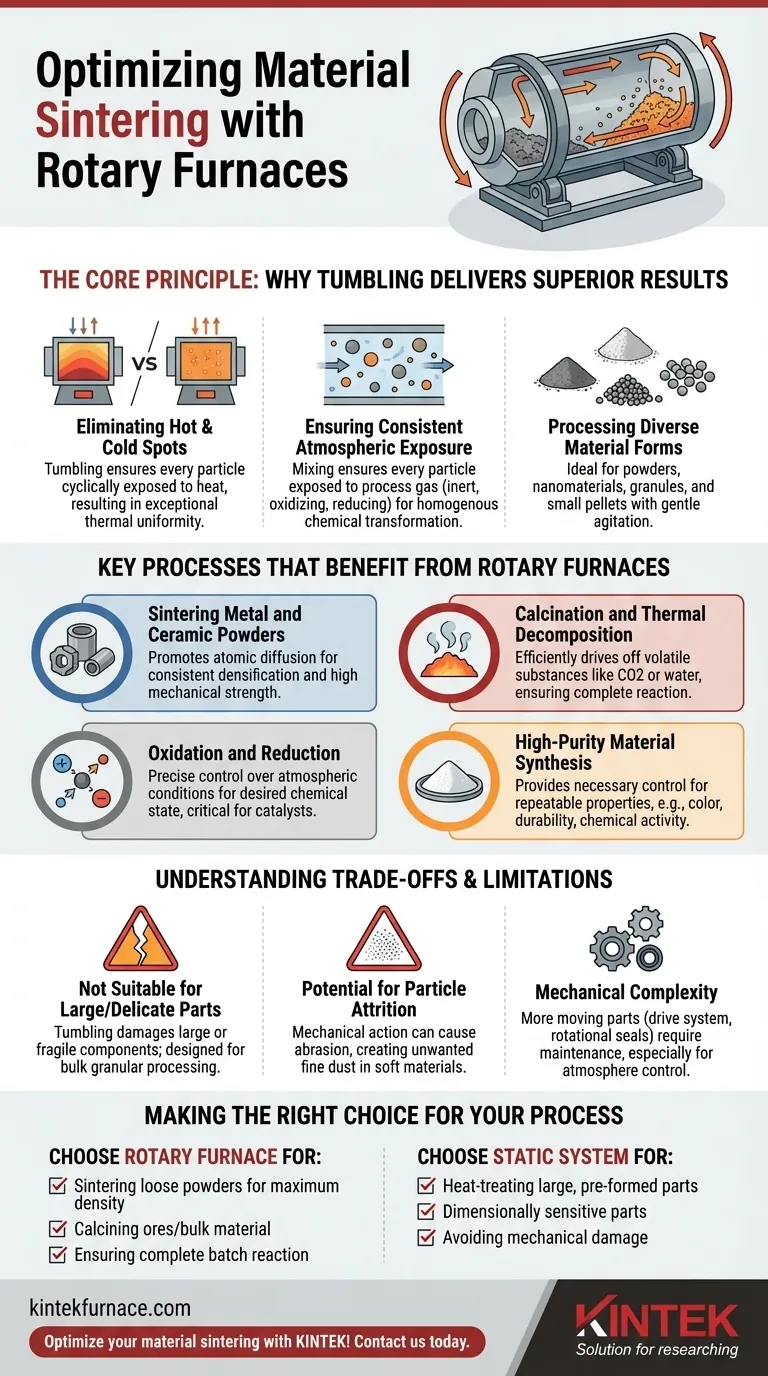

Le principe fondamental : pourquoi le culbutage donne des résultats supérieurs

Un four rotatif, également connu sous le nom de four à tube rotatif ou de four tournant, est fondamentalement une chambre cylindrique qui tourne le long de son axe horizontal. Cette conception simple est la clé de son efficacité dans le traitement des matériaux à haute température.

Élimination des points chauds et froids

Dans un four statique, le matériau sur les bords d'un conteneur chauffe plus rapidement que le matériau au centre. Ce gradient de température entraîne un traitement incohérent. Un four rotatif résout ce problème en culbutant constamment le matériau, garantissant que chaque particule est cycliquement exposée à la source de chaleur, ce qui se traduit par une uniformité thermique exceptionnelle.

Assurer une exposition atmosphérique constante

De nombreux processus de frittage et de synthèse nécessitent une atmosphère précisément contrôlée, telle qu'un environnement inerte (azote, argon), oxydant ou réducteur. L'action de mélange garantit que chaque particule est constamment exposée au gaz de traitement, ce qui empêche les réactions secondaires indésirables et garantit une transformation chimique homogène sur l'ensemble du lot.

Traitement de diverses formes de matériaux

Cette méthode est idéale pour les matériaux qui peuvent s'écouler et culbuter. Elle est largement utilisée pour les poudres, les nanomatériaux, les granulés et les petites pastilles. La conception offre intrinsèquement une agitation douce mais approfondie pour ces formes.

Principaux procédés bénéficiant des fours rotatifs

La combinaison d'un chauffage uniforme et d'un contrôle atmosphérique rend les fours rotatifs indispensables pour plusieurs processus industriels critiques.

Frittage des poudres métalliques et céramiques

C'est une application principale. En chauffant les poudres en dessous de leur point de fusion, le four favorise la diffusion atomique entre les particules. Le chauffage uniforme assure une croissance granulaire et une densification constantes, conduisant à un matériau final solide et non poreux.

Calcination et décomposition thermique

La calcination est un processus de chauffage d'un matériau solide pour éliminer les substances volatiles, comme l'élimination du dioxyde de carbone du calcaire ou de l'eau des minéraux hydratés. L'action de culbutage libère efficacement ces gaz piégés et garantit que la réaction se déroule jusqu'à son terme pour l'ensemble du lot.

Oxydation et réduction

Dans des processus comme la fabrication de catalyseurs, l'état d'oxydation d'un matériau est essentiel à sa fonction. Un four rotatif permet un contrôle précis sur une atmosphère oxydante ou réductrice. Le mélange continu garantit que l'ensemble du volume de matériau atteint l'état chimique souhaité.

Synthèse de matériaux de haute pureté

La fabrication de matériaux avancés comme les pigments spécialisés ou les catalyseurs nécessite des profils de température exacts et des environnements propres. Les fours rotatifs fournissent le contrôle nécessaire pour produire des matériaux avec des propriétés très spécifiques et reproductibles, telles que la couleur, la durabilité et l'activité chimique.

Comprendre les compromis et les limites

Bien que puissant, un four rotatif n'est pas une solution universelle. Comprendre ses limites est crucial pour une sélection appropriée du processus.

Ne convient pas aux pièces grandes ou délicates

Le mouvement de culbutage, si bénéfique pour les poudres, détruirait les composants grands, préformés ou fragiles à l'état cru. Le processus est fondamentalement conçu pour le traitement en vrac de matériaux granulaires ou en poudre, et non de pièces individuelles.

Potentiel d'attrition des particules

L'action mécanique du culbutage peut provoquer une abrasion entre les particules. Pour les matériaux très mous ou cassants, cela peut entraîner la création de poussières fines indésirables ou altérer la morphologie des particules, ce qui peut être indésirable pour certaines applications.

Complexité mécanique

Comparé à un simple four statique, un four rotatif implique plus de pièces mobiles, y compris un système d'entraînement et des joints rotatifs. Ces composants nécessitent plus d'entretien pour assurer un fonctionnement fiable et à long terme, en particulier les joints nécessaires au maintien d'une atmosphère contrôlée.

Faire le bon choix pour votre processus

Votre décision doit être guidée par la forme physique de votre matériau et votre objectif principal de traitement.

- Si votre objectif principal est de fritter des poudres libres pour une densité et une résistance maximales : Un four rotatif est le choix idéal en raison de son uniformité de chauffage inégalée.

- Si votre objectif principal est de calciner des minerais ou de provoquer des réactions chimiques dans un matériau en vrac : Un four rotatif excelle à garantir que l'ensemble du lot est traité complètement et uniformément.

- Si votre objectif principal est le traitement thermique de pièces grandes, préformées ou sensibles aux dimensions : Un système statique comme un four à moufle, à bande ou à pousseur est l'outil approprié pour éviter les dommages mécaniques.

En fin de compte, le choix du bon four dépend de la compréhension que la conception rotative est conçue pour perfectionner le traitement des solides en vrac.

Tableau récapitulatif :

| Procédé | Principaux avantages |

|---|---|

| Frittage des poudres métalliques et céramiques | Densification constante, résistance mécanique élevée, croissance granulaire uniforme |

| Calcination et décomposition thermique | Élimination efficace des gaz, réaction complète pour l'ensemble du lot |

| Oxydation et réduction | Contrôle atmosphérique précis, transformation chimique homogène |

| Synthèse de matériaux de haute pureté | Propriétés reproductibles, caractéristiques spécifiques comme la couleur et la durabilité |

Optimisez le frittage de vos matériaux avec les fours rotatifs avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons aux laboratoires diversifiés des solutions sur mesure à haute température. Notre gamme de produits, comprenant des fours rotatifs, des fours à moufle, à tube, sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD, est enrichie par une forte personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour obtenir des résultats supérieurs dans le traitement des poudres et bien plus encore !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température