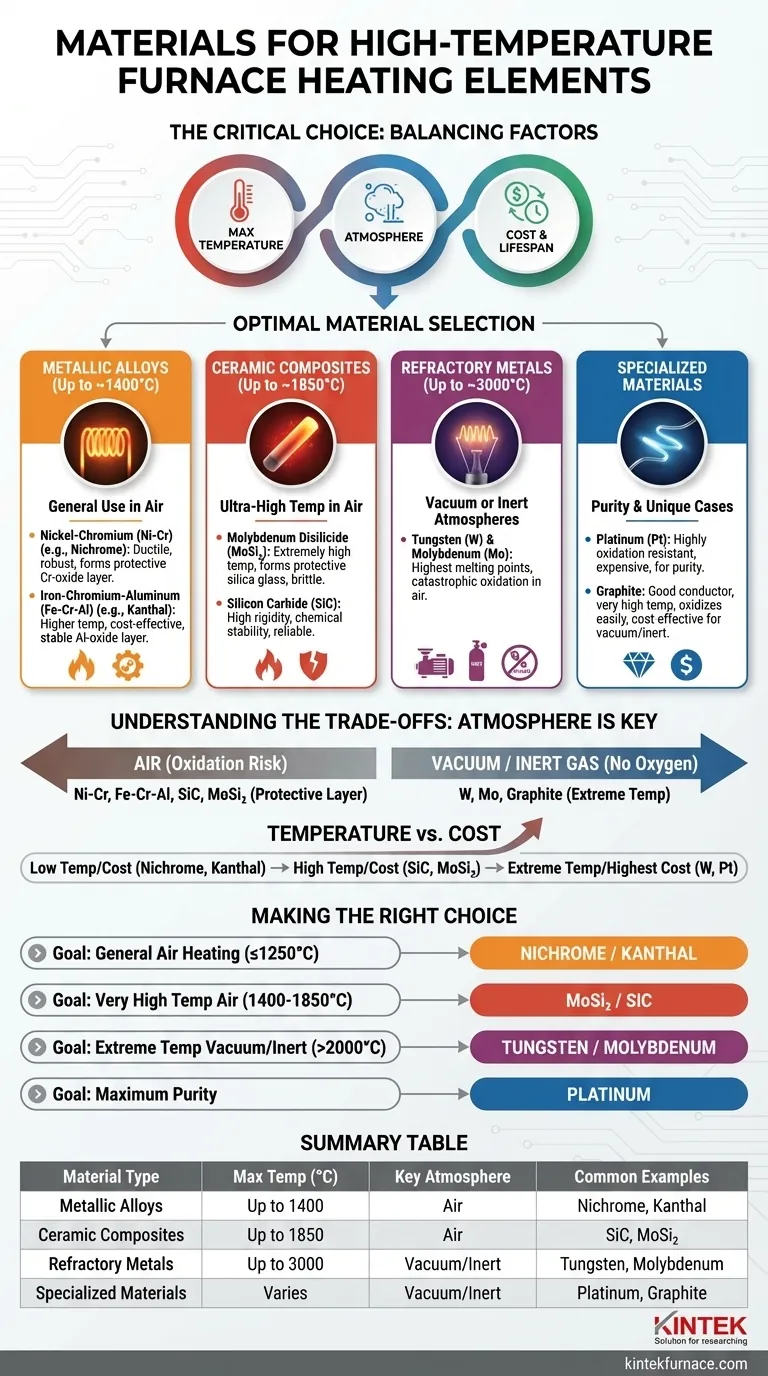

Le choix du matériau pour un élément chauffant de four à haute température est dicté par sa température de fonctionnement maximale et, de manière plus critique, par l'atmosphère dans laquelle il fonctionnera. Les matériaux courants sont regroupés en alliages métalliques comme le Nichrome et le Kanthal pour un usage général, en composites céramiques comme le carbure de silicium (SiC) et le disiliciure de molybdène (MoSi₂) pour les très hautes températures à l'air, et en métaux réfractaires comme le tungstène et le molybdène pour les températures les plus élevées réalisables sous vide ou dans des atmosphères inertes.

Choisir un élément chauffant ne consiste pas seulement à trouver un matériau qui chauffe suffisamment. C'est une décision d'ingénierie critique qui équilibre la température requise, l'atmosphère de fonctionnement du four, le coût du matériau et la durée de vie prévue de l'élément. Le bon choix dépend entièrement de l'adéquation des propriétés du matériau aux exigences de l'application spécifique.

Le fondement : pourquoi ces matériaux fonctionnent-ils ?

La fonction d'un élément chauffant est de convertir l'énergie électrique en chaleur par résistance. Pour ce faire efficacement et durablement à haute température, un matériau doit posséder quelques propriétés non négociables.

Haute résistivité électrique

Un matériau à haute résistance génère une chaleur importante (effet Joule) lorsqu'un courant électrique le traverse, sans nécessiter de fils excessivement longs. Cela permet des conceptions de fours compactes et efficaces.

Point de fusion élevé

C'est l'exigence la plus évidente. Le matériau de l'élément doit rester solide et structurellement stable bien au-dessus de la température de fonctionnement maximale du four.

Résistance à l'oxydation et à la corrosion

À haute température, la plupart des matériaux réagissent rapidement avec l'oxygène présent dans l'air, ce qui entraîne une dégradation et une défaillance. Les meilleurs éléments chauffants forment soit une couche d'oxyde protectrice stable à leur surface, soit sont utilisés dans un environnement complètement dépourvu d'oxygène.

Analyse des matériaux courants à haute température

Les matériaux des éléments chauffants sont mieux compris en les regroupant en classes distinctes, chacune adaptée à différentes plages de température et environnements de fonctionnement.

Alliages métalliques : les bêtes de somme (jusqu'à environ 1400°C)

Ces alliages sont le choix le plus courant pour les fours industriels et de laboratoire fonctionnant à l'air.

- Alliages Nickel-Chrome (Ni-Cr) (ex : Nichrome) : Généralement un mélange 80/20 de nickel et de chrome, c'est le matériau classique pour les éléments chauffants. Il est ductile, robuste et forme une couche protectrice d'oxyde de chrome qui empêche toute corrosion ultérieure à l'air.

- Alliages Fer-Chrome-Aluminium (Fe-Cr-Al) (ex : Kanthal) : Ces alliages peuvent atteindre des températures légèrement plus élevées que le Nichrome et sont souvent plus rentables. Ils forment une couche d'oxyde d'aluminium très stable qui offre une excellente protection.

Composites céramiques : les champions des très hautes températures (jusqu'à environ 1850°C)

Lorsque les températures dans un four rempli d'air doivent dépasser les limites des alliages métalliques, des éléments à base de céramique sont nécessaires.

- Disiliciure de molybdène (MoSi₂) : Ces éléments peuvent fonctionner à des températures extrêmement élevées à l'air car ils forment une couche de verre de silice protectrice. Cependant, ils sont cassants à température ambiante et nécessitent une manipulation prudente.

- Carbure de silicium (SiC) : Connu pour sa rigidité élevée et son excellente stabilité chimique, le SiC est un choix fiable pour les applications à haute température. Il fonctionne bien à l'air et dans diverses atmosphères contrôlées.

Métaux réfractaires : pour les environnements sous vide (jusqu'à environ 3000°C)

Les métaux réfractaires ont les points de fusion les plus élevés de tous les matériaux, mais ils partagent une faiblesse critique : ils s'oxydent de manière catastrophique à l'air à haute température.

- Tungstène (W) et Molybdène (Mo) : Ce sont les matériaux de choix pour les fours à vide ou ceux remplis d'un gaz inerte (comme l'argon). Le tungstène possède le point de fusion le plus élevé de tous les métaux, permettant les applications à température les plus extrêmes, mais il ne peut pas être exposé à l'oxygène lorsqu'il est chaud.

Matériaux spécialisés : pour la pureté et les cas uniques

- Platine (Pt) : Bien qu'extrêmement coûteux, le platine est très résistant à l'oxydation et ne contamine pas l'environnement du four. Il est utilisé dans des applications spécialisées où la pureté du produit est la priorité absolue.

- Graphite : Un bon conducteur qui peut résister à des températures très élevées, mais comme les métaux réfractaires, il s'oxyde facilement. C'est une option économique pour les éléments chauffants dans les fours à vide ou à gaz inerte.

Comprendre les compromis : l'atmosphère est primordiale

Le processus de prise de décision est une série de compromis, l'atmosphère interne du four étant le facteur le plus important.

Air par rapport au vide/gaz inerte

C'est la principale ligne de démarcation. Si votre processus se déroule à l'air libre, vos choix se limitent aux matériaux qui forment une couche d'oxyde protectrice, tels que Ni-Cr, Fe-Cr-Al, SiC et MoSi₂. Si vous utilisez un vide ou un gaz inerte, vous pouvez utiliser le tungstène, le molybdène ou le graphite, qui offrent des capacités de température plus élevées mais nécessitent un système de four plus complexe et scellé.

Température par rapport au coût

Il existe une corrélation directe entre la température de fonctionnement maximale et le coût. Les alliages Nichrome et Kanthal sont les plus économiques pour les travaux à haute température modérée. Le SiC et le MoSi₂ représentent une étape importante en termes de capacité de température et de prix. Le tungstène et le platine se situent à l'extrémité supérieure du spectre des coûts, réservés aux applications où leurs propriétés uniques sont indispensables.

Fragilité et durabilité

Les alliages métalliques comme le Nichrome sont ductiles et résistants aux chocs mécaniques. En revanche, les éléments céramiques comme le SiC et le MoSi₂ sont cassants, surtout à basse température, et peuvent être sensibles au choc thermique s'ils sont chauffés ou refroidis trop rapidement.

Faire le bon choix pour votre four

Votre matériau optimal dépend directement de votre objectif opérationnel principal.

- Si votre objectif principal est le chauffage polyvalent à l'air jusqu'à 1250°C : Les alliages Nichrome ou Kanthal offrent le meilleur équilibre entre performance, durabilité et coût.

- Si votre objectif principal est le fonctionnement à très haute température à l'air (1400°C - 1850°C) : Des éléments en disiliciure de molybdène (MoSi₂) ou en carbure de silicium (SiC) sont nécessaires pour résister à ces conditions.

- Si votre objectif principal est d'atteindre des températures extrêmes sous vide ou dans une atmosphère inerte : Le tungstène ou le molybdène sont les seuls choix pratiques pour des performances fiables au-dessus de 2000°C.

- Si votre objectif principal est d'éviter toute contamination matérielle à haute température : Le platine est la solution idéale, bien que la plus coûteuse, pour maintenir un environnement de four pur.

En comprenant cette interaction entre le matériau, l'atmosphère et la température, vous pouvez sélectionner un élément chauffant qui garantit des performances fiables, efficaces et durables pour vos besoins spécifiques.

Tableau récapitulatif :

| Type de matériau | Température max. (°C) | Atmosphère clé | Exemples courants |

|---|---|---|---|

| Alliages métalliques | Jusqu'à 1400 | Air | Nichrome, Kanthal |

| Composites céramiques | Jusqu'à 1850 | Air | Carbure de silicium (SiC), Disiliciure de molybdène (MoSi₂) |

| Métaux réfractaires | Jusqu'à 3000 | Vide/Inerte | Tungstène, Molybdène |

| Matériaux spécialisés | Variable | Vide/Inerte | Platine, Graphite |

Prêt à optimiser votre four à haute température avec l'élément chauffant parfait ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, à tube, les fours à vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances et la fiabilité de votre laboratoire !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice