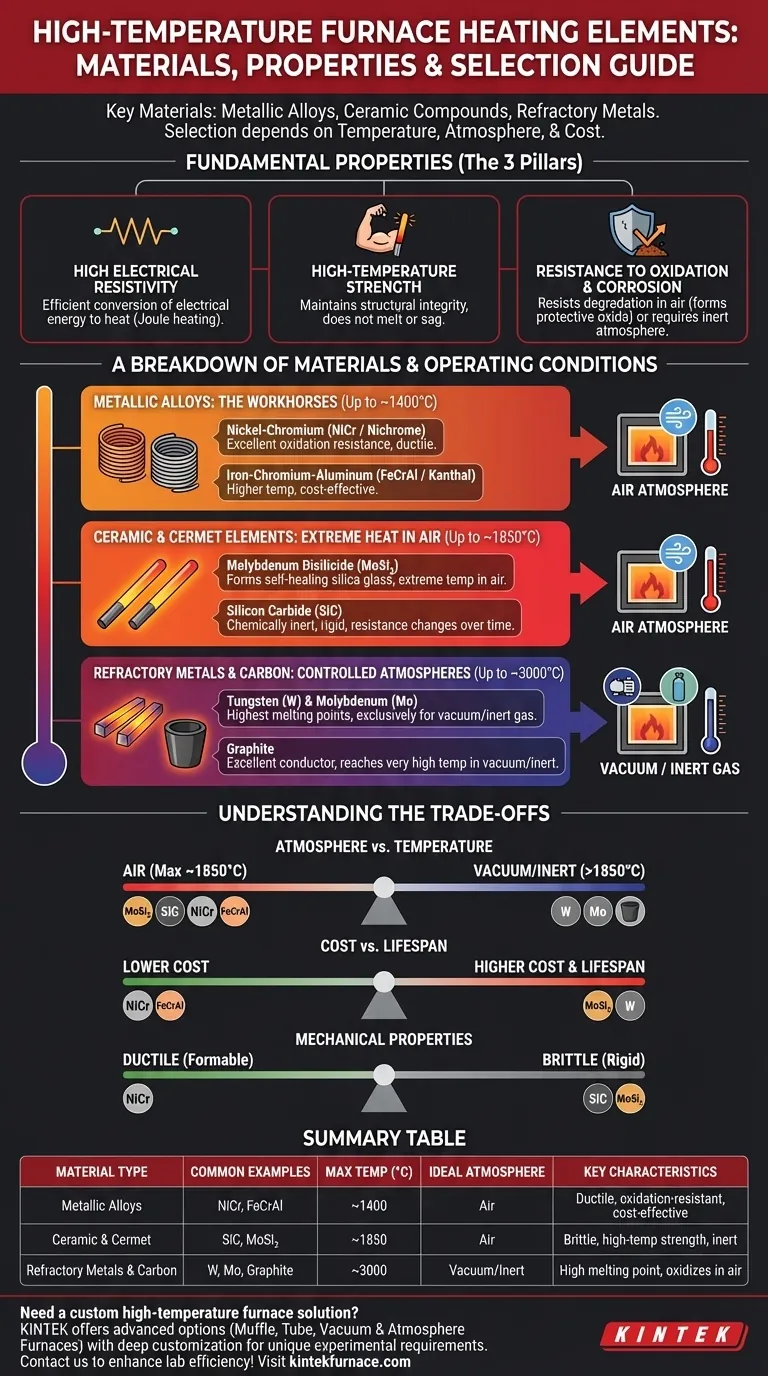

Les matériaux les plus courants pour les éléments chauffants des fours à haute température sont des alliages métalliques spécialisés comme le nickel-chrome (Nichrome) et le fer-chrome-aluminium (Kanthal), des composés céramiques comme le carbure de silicium (SiC) et le disiliciure de molybdène (MoSi₂), et des métaux réfractaires comme le tungstène et le molybdène, qui sont réservés aux atmosphères sous vide ou inertes. Le choix final dépend de la température de fonctionnement requise, de l'atmosphère du four et des considérations de coût.

La sélection d'un élément chauffant ne consiste pas à trouver un seul matériau "idéal". C'est une décision d'ingénierie critique qui implique d'équilibrer la température maximale du matériau, sa résistance chimique à l'environnement du four et ses propriétés mécaniques par rapport aux exigences spécifiques du processus.

Les propriétés fondamentales d'un élément chauffant

Pour comprendre pourquoi certains matériaux sont choisis, il est essentiel de comprendre les principes fondamentaux régissant leur fonction. Un élément chauffant efficace doit exceller dans trois domaines clés.

Haute résistivité électrique

Un élément génère de la chaleur en résistant au flux d'électricité, un principe connu sous le nom de chauffage Joule. Les matériaux à haute résistance électrique, comme le Nichrome, convertissent efficacement l'énergie électrique en énergie thermique.

Résistance à haute température

Le matériau ne doit pas fondre, s'affaisser ou se dégrader à sa température de fonctionnement. Un point de fusion élevé est une condition préalable, mais le matériau doit également maintenir son intégrité structurelle et sa forme sur de nombreux cycles thermiques.

Résistance à l'oxydation et à la corrosion

Pour les fours fonctionnant dans une atmosphère d'air, l'élément doit résister à l'oxydation. Des matériaux comme le nickel-chrome forment une couche d'oxyde protectrice qui empêche l'élément de griller. Pour les éléments qui s'oxydent facilement, comme le tungstène, le four doit fonctionner sous vide ou être rempli d'un gaz inerte.

Une analyse des matériaux à haute température

Les matériaux des éléments chauffants peuvent être regroupés en catégories distinctes en fonction de leur composition et de leurs conditions de fonctionnement idéales.

Alliages métalliques : Les bêtes de somme (jusqu'à ~1400°C)

Ces alliages sont le choix le plus courant pour une large gamme de fours industriels et de laboratoire en raison de leur ductilité, de leur fiabilité et de leurs bonnes performances à l'air.

Les alliages nickel-chrome (NiCr), souvent connus sous le nom commercial de Nichrome, sont appréciés pour leur excellente résistance à l'oxydation et leur résistance stable à haute température. Ils sont ductiles et faciles à former en bobines.

Les alliages fer-chrome-aluminium (FeCrAl), connus sous des noms commerciaux comme Kanthal, peuvent souvent atteindre des températures légèrement plus élevées que les alliages NiCr et sont généralement une solution plus rentable.

Éléments céramiques et cermets : Pour la chaleur extrême à l'air (jusqu'à ~1850°C)

Lorsque les températures dépassent les limites des alliages métalliques, des éléments à base de céramique sont nécessaires. Ils offrent des performances supérieures à un coût plus élevé et sont plus fragiles.

Les éléments en disiliciure de molybdène (MoSi₂) peuvent fonctionner à très haute température à l'air car ils forment une couche protectrice auto-cicatrisante de verre de silice. Ils sont un excellent choix pour les fours à air à température extrême.

Les éléments en carbure de silicium (SiC) sont chimiquement inertes et rigides, ce qui les rend adaptés aux environnements exigeants. Ils ne s'affaissent pas à haute température, mais leur résistance change avec le temps, nécessitant un contrôle de puissance plus sophistiqué.

Métaux réfractaires et carbone : Pour les atmosphères contrôlées (jusqu'à ~3000°C)

Cette classe de matériaux possède les points de fusion les plus élevés mais présente une faiblesse critique : ils s'oxydent et se dégradent presque instantanément en présence d'oxygène à haute température.

Le tungstène (W) et le molybdène (Mo) sont des métaux réfractaires purs utilisés exclusivement dans les fours sous vide ou à gaz inerte (comme l'argon ou l'azote). Ils permettent d'atteindre les températures de processus les plus élevées.

Le graphite est un excellent conducteur qui peut atteindre de très hautes températures. Comme les métaux réfractaires, il doit être utilisé sous vide ou dans une atmosphère inerte pour éviter qu'il ne brûle rapidement.

Comprendre les compromis

Le choix du bon matériau implique de naviguer dans une série de compromis d'ingénierie critiques. Il n'existe pas d'option universellement parfaite.

Atmosphère vs Température

C'est la relation la plus importante à comprendre. Si votre processus nécessite une atmosphère d'air, vous êtes limité aux éléments NiCr, FeCrAl, SiC ou MoSi₂. Pour atteindre des températures supérieures à 1850°C, vous devez impérativement utiliser un four sous vide ou à atmosphère inerte avec un élément en métal réfractaire ou en graphite.

Coût vs Durée de vie

Généralement, les matériaux ayant des températures nominales plus élevées, comme le MoSi₂ et le tungstène, sont nettement plus chers que les alliages NiCr ou FeCrAl standard. Cependant, spécifier le bon matériau pour l'application évite les défaillances prématurées et les temps d'arrêt coûteux, justifiant l'investissement initial.

Propriétés mécaniques : Ductilité vs Fragilité

Les alliages métalliques comme le Nichrome sont ductiles et peuvent être facilement formés en formes complexes. Les éléments céramiques comme le SiC et le MoSi₂ sont rigides et fragiles, nécessitant une manipulation et un support plus soigneux au sein de la structure du four pour éviter la rupture.

Sélectionner le bon élément pour votre application

Votre choix doit être guidé par votre objectif opérationnel principal. Basez votre décision sur la température requise et l'atmosphère interne du four.

- Si votre objectif principal est le chauffage général à l'air jusqu'à 1250°C : Les alliages FeCrAl ou NiCr offrent le meilleur équilibre entre coût, durabilité et facilité d'utilisation.

- Si votre objectif principal est le traitement à température extrême à l'air (1300°C à 1850°C) : Le disiliciure de molybdène (MoSi₂) ou le carbure de silicium (SiC) sont les seules options viables.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles (>1800°C) : Vous devez utiliser un four sous vide ou à gaz inerte avec des éléments en tungstène, molybdène ou graphite.

Comprendre les capacités et les limites de ces matériaux est la clé de la conception et de la spécification d'un système à haute température réussi.

Tableau récapitulatif :

| Type de matériau | Exemples courants | Température max (°C) | Atmosphère idéale | Caractéristiques clés |

|---|---|---|---|---|

| Alliages métalliques | Nichrome (NiCr), Kanthal (FeCrAl) | Jusqu'à ~1400 | Air | Ductile, résistant à l'oxydation, rentable |

| Céramique & Cermet | Carbure de silicium (SiC), Disiliciure de molybdène (MoSi₂) | Jusqu'à ~1850 | Air | Fragile, résistance à haute température, inerte |

| Métaux réfractaires & Carbone | Tungstène, Molybdène, Graphite | Jusqu'à ~3000 | Vide/Inerte | Point de fusion élevé, s'oxyde à l'air |

Besoin d'une solution de four à haute température sur mesure ? S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des options de fours avancées comme les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace